Главная

Устройство автомобиля Газ 24 - 10. Часть 2

- Подробности

- Категория: Устройство автомобиля Газ 24 - 10

- Опубликовано: 14.11.2014 17:57

- Автор: Administrator

- Просмотров: 12337

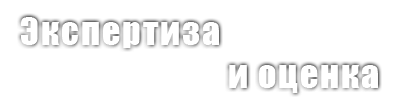

Система охлаждения Газ 2410

Система охлаждения двигателя жидкостная, закрытая, с принудительной циркуляцией жидкости.

Состоит из рубашки, окружающей цилиндры и головку цилиндров двигателя, насоса 18 центробежного типа, радиатора с жалюзи 5, вентилятора 14, термостата 17, системы клапанов, помещенных в пробке 3. В систему охлаждения включен также радиатор отопления кузова. Система охлаждения заполнена жидкостью Тесал А-40, замерзающей при температуре -40"С. емкость системы охлаждения 11,5 л. Поддержание правильного теплового режима оказывает решающее влияние на износ двигателя и экономичность его работы.

Температура охлаждающей жидкости при наивыгоднейшем тепловом режиме работы двигателя должна быть в пределах 85-90'С. Указанная температура поддерживается при помощи автоматически действующего термостата и управляемых вручную жалюзи радиатора. Для контроля температуры охлаждающей жидкости в комбинации приборов имеется электрический указатель 25, *атчик 24 которого ввернут в рубашку головки цилиндров. «роме того, в комбинации приборов имеется красная сигнальная лампочка, загорающаяся при повышении температуры жидкости до 104-110 градусов. Датчик ее ввернут в верхний бачок радиатора. При загорании лампочки следует немедленно устранить причину перегрева: перейти на более легкий режим движения (сбавить газ), усилить охлаждение, открыв жалюзи. Насос нагнетает жидкость в распределительную трубу 19 из нержавеющей стали, установленную внутри головки цилиндров. Через отверстия в трубе жидкость подводится непосредственно к горячим местам головки (к бобышкам выпускных клапанов и свечей) и интенсивно их охлаждает. Рубашка блока цилиндров соединена с головкой через отверстие в прокладке головки. Цилиндры охлаждаются термосифонно. Нагревшаяся жидкость собирается в рубашке головки цилиндров и поступает через полость кронштейна насоса в выпускной патрубок 16. 5тсюда в зависимости от температурного состояния двигателя жидкость термостатом направляется или в верхний бачок 9 радиатора (при прогретом двигателе), или через постоянно открытое перепускное отверстие в приемный патрубок насоса и обратно в двигатель (при холодном двигателе). Термостат запорного типа помещен в выпускном патрубке, расположенном на кронштейне насоса. В термостате имеется клапан. При температуре жидкости ниже 76-82'С клапан термостата закрыт, и жидкость из полости выпускного патрубка через постоянно открытое отверстие диаметром 9 мм направляется в приемную полость насоса, минуя При повышении температуры жидкости более 76-82"С клапан термостата начинает открываться, и часть горячей жидко сти через выпускной патрубок направляется в радиатор. При температуре жидкости 88-97"С клапан открыт полностью, и жидкость свободно проходит в радиатор. Корпус клапана в верхней части уплотнен резиновой прокладкой. На кромке клапана имеется небольшая канавка. При заливке жидкости в систему охлаждения через эту канавку из рубашки двигателя удаляется воздух. Этим предотвращается образование воздушной пробки.

Прогревать двигатель следует при закрытых жалюзи и закрытом люке воздухопритока, так как радиатор отопления кузова присоединен к системе охлаждения двигателя, минуя термостат. Прогрев делать при умеренной частоте вращения в течение 2-j мин. Жалюзи следует открывать только при достижении 90 градусов. В зимнее время рекомендуется на переднюю часть автомобиля надеть теплый капот. Ни в коем случае нельзя в зимнее время снимать термостат. Двигатель без термостата прогревается очень долго и работает при низкой температуре. Вследствие этого ускоряется износ двигателя и увеличивается расход бензина, а также происходит интенсивное отложение смолистых веществ на внутренних стенках двигателя.

Насос центробежного типа. Корпус насоса состоит из двух частей: отлитого из алюминиевого сплава кронштейна, прикрепленного к головке цилиндров, и отлитого из чугуна корпуса, в котором установлены шариковые подшипники валика насоса. На валике насоса с внутренней стороны установлена крыльчатка, а с наружной* ступи* шкивов: крыльчатка закреплена болтом, ступица гайкой. Подшипники удерживаются в корпусе стопорным кольцом. Место выхода валика из полости насоса уплотнено торцовым самоподжимным сальником, установленным на валике внутри крыльчатки. Сальник состоит из уплотняющей шайбы, резиновой манжеты, упорной пружины и обойм. Уплотнение создается за Счет плотного обхвата вала манжетой и плот ного прижима уплотняющей шайбы к полированному торцу корпуса насоса. При сборке торец корпуса покрывается графитовой смазкой. Подшипники отделены от жидкостей полости насоса канавкой. По этой канавке просочившаяся че рез сальник жидкость вытекает наружу, не попадая на подшипник. Подшипники смазываются через пресс-масленку, ввернутую в корпус насоса с правой стороны.

Смазку производят при помощи шприца до появления смазки из контрольного отверстия, расположенного между подшипниками на корпусе насоса. Излишки вытекшей смазки следует тщательно стереть, чтобы она не попала на ремни вентилятора. Вентилятор 14 пластмассовый, восьмилопастный; прикреплен к штампованному из листовой стали фланцу четырьмя болтами, ввернутыми в тело вентилятора. Вентилятор в сборе с фланцем балансируется статически (дисбаланс не более 6 гс.см). После балансировки на вентиляторе и его фланце ставят метку несмываемой краской. Вентилятор с фланцем крепится к ступице на валу насоса четырьмя болтами. Вал вентилятора насоса приводится во вращение двумя клиновыми ремнями 2 от шкива коленчатого вала. Этими же ремнями приводится в действие генератор. Натяжение ремней регулируется поворотом генератора. При правильном натяжении каждый ремень под усилием большого пальца руки (4 кгс) должен прогибаться на 810 мм (см. верхний левый рисунок. Радиатор трубчато-пластинчатый. Плоские вертикальные трубки 8 впаяны в верхний 9 и нижний бачки радиатора в три ряда. В промежутках между трубками находятся припаянные к ним охлаждающие пластины, представляющие собой гофрированную (в виде змейки) медную ленту. В бачки впаяны патрубки для подвода (в верхний бачок) и отвода (в нижний бачок) жидкости. б*верхний бачок впаяна наливная головка и штуцер датчика контрольной лампочки темпера туры воды. В нижнюю часть наливной горловины впаян патрубок 42 трубки расширительного бачка. Верхний и нижний бачки радиатора дополнительно соединены припаянными к ним боковыми стойками. Радиатор крепится при помощи кронштейнов, расположенных на его боковых стойках, четырьмя болтами к перегородке (щитку) радиатора, приваренной к кузову. К боковым щиткам радиатора прикреплен кожух вентилятора, штампованный из листовой стали. Пробка радиатора закрывает герметически всю систему охлаждения. Пробка имеет два клапана: выпускной, отрегулированный на избыточное давление в системе ЗЗб-400 мм рт. ст. (0,45-0,55 кгс/см*, и впускной, отрегулированный на разрежение в системе 7-73 мм рт. ст. (0,01-0,10 кгс/см*). Нормальная работа клапанов зависит от исправности резиновых прокладок. При поврежденных прокладках система перестает быть герметичной. Герметич ность системы обеспечивает более высокую температуру охлаждающей жидкости без закипания и тем самым большую теплоотдачу радиатора. Расширительный бачок 21 изготовлен из полупрозрачной пластмассы, соединен трубкой 20 с наливной горловиной радиатора. На корпусе бачка имеется метка "MIN", по которой устанавливается уровень жидкости. При нагреве жидкость расширяется и избыток ее через выпускной клапан 38 в пробке радиатора перетекает в расширительный бачок. При охлаждении двигателя жидкость через впускной клапан 39 педтекает обратно в радиатор. Пробка 29 расширительного 6ачка имеет резиновый клапан 28 срабатывающий при давлении около атмосферного. Слив жидкости производится одновременно через два краника; один 3расположен на нижнем бачке радиатора, другой с правой стороны блока цилиндра (в задней его части*. При сливе надо снять пробку радиатора. Также должен быть открыт клан радиатора отопления кузова, расположенный с правой стороны блока цилиндров над краником слива жидкости. Перед радиатором установлены жалюзи 5 для регулирования степени его охлаждения. Управляются жалюзи через гибкую тягу 31 рукояткой 27, расположенной под щитком приборов. бытянутое положение рукоятки соответствует закрытым створкам жалюзи. Ежедневно необходимо проверять уровень жидкости в расширительном бачке, а также отсутствие течи в соединениях шлангов и достаточность натяжения ремней. Уровень жидкости должен быть по метке "MIN" или выше ее на 3-5 см.

При необходимости, доливается жидкость в расширительный бачок. Периодичность замены охлаждающей жидкости каждые два roqa или через каждые 60 тыс. км пробега автомобиля. При большой потере жидкости допустимо временно добавлять в систему охлаждения воду. Для этого после охлаждения двигателя надо снять с радиатора и расширительного бачка пробки и залить в радиатор воду до верхнего среза наливной горловины, затем поставить пробку радиатора на место. Долить в расширительный бачок воды на?-10 см выше метки и поставить его пробку на место. При первой возможности надо сменить воду на Тосол А-40. При замене жидкости систему следует промывать. Для этого имеющуюся жидкость сливают и заполняют систему водой, пускают двигатель и прогревают. Затем на малой частоте вращения холостого хода сливают воду и останавливают двигатель. После охлаждения двигателя повторяют промывку. Заполняют систему жидкостью через радиатор (при снятой пробке расширительного бачка) до верхнего среза наливной горловины и закрывают радиатор пробкой. Заливают жидкость в расширительный бачок на 3-5 см выше метки "MIN" и закрывают бачок пробкой.

Схема системы охлаждения Газ 2410

1. Выпускной шланг радиатора.

2. Ремни вентилятора.

3. Сливной краник радиатора.

4. Выпускной патрубок радиатора.

5. Жалюзи оадиатооа.

6. Планка управления жалюзи.

7. Масляный радиатор.

8. Охлаждающие трубки радиатора.

9. Верхний бачок радиатора.

10. Пробка радиатора.

11. Датчик контрольной лампы температуры охлаждающей жидкости.

12. Впускной патрубок радиатора.

13. Впускной шланг

14. Вентилятор.

15. Кожух вентилятора.

16. Выпускной патрубок вентилятора.

17. Термостат.

18. Насос охлаждающей жидкости.

19. Трубка распределения охлаждающей жидкости.

20. Трубка расширительного бачка.

21. Расширительный бачок.

22. Пробка расширительного бачка.

23. Хомут.

24. Датчик температуры охлаждающей жидкости.

25. Указатель температуры охлаждающей жидкости.

26. Клапан пробки расширительного бачка.

27. Рукоятка тяги управления жалюзи.

28. Шарик, фиксирующий положение рукоятки.

29. Пружина шарика.

30. Оболочка тяги управления жалюзи.

31. Тяга управления жалюзи.

32. Корпус пробки радиатора.

33. Прокладка пробки радиатора.

34. Пружина пробки радиатора.

35. Наливная горловина радиатора.

36. Пружина выпускного клапана.

37. Прокладка выпускного клапана.

38. Выпускной клапан.

39. Впускной клапан.

40. Пружина впускного клапана.

41. Прокладка впускного клапана.

42. Патрубок трубки расширительного бачка.

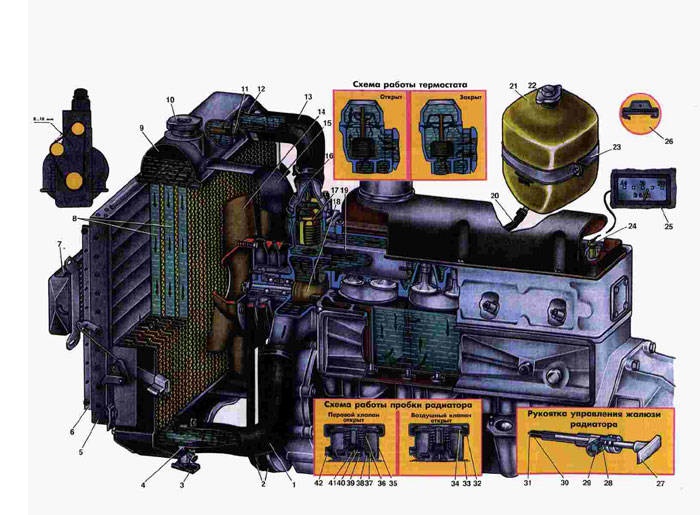

Воздушный фильтр Газ 2410

Воздух, поступающий в воздушный фильтр, забирается справа от радиатора через воздухозаборный патрубок, соединенный гибким шлангом с патрубком воздушного фильтра.

Фильтр предназначен для очистки воздуха, поступающего в карбюратор, где образуется топливовоздушная горючая смесь, которая подается через впускную трубку в цилиндры двигателя. Воздушный фильтр инерционно-масляный, с контактным фильтрующим элементом и боковым подводом воздуха к карбюратору. Фильтр крепится к двигателю с помощью кронштейна, установленного под гайки двух передних правых шпилек гол*ки блока цилиндров и хомутала". Соединение фильтра с карбюратором осуществляется с помощью переходной коробки 5, которая крепится к корпусу воздушного фильтра четырьмя застежками. Уплотнение соединения достигается двусторонней прокладкой на бензомаслостойкой резины, надетой на отбортовку корпуса фильтрующего элемента. Соединение переходной коробки 5 с карбюратором 4 осуществляется с помощью резинового патрубка 3, укрепленного на карбюраторе стяжным проволочным хомутом.

Переходная коробка имеет устройство дл.я ввода газовой системы вентиляции картера двигателя. Корпус фильтра, фильтрующий элемент в сборе и переходная коробка 5 фильтра неразборной конструкции. Размеры и форма переходной коробки подобраны из расчета наибольшего глушения шума всасывания и наименьшего влияния на регулировку ngh возможных смещениях относительно воздушного патрубка карбюратора. Длинa воздухозаборного патрубка и шланга, надетого на патрубок корпуса 7 фильтра, также выбрана из расчета наибольшее глушения шума впуска.

Фильтрующей набивкой фильтра является термофиксированная закрученная капроновая нить диаметром 0,2-0,3 мм. Корпус фильтра имеет в нижней части специальную выштамповку (масляную ванну). Емкость ванны 0,55 л моторного масла. Поступающий в фильтр воздух движется вниз через кольцевую цель между конусом фильтра и корпусом фильтрующего элемента Б. Проходя над масляной ванной, воздух меняет направление и через фильтрующий элемент 6 проходит уже снизу вверх. Затем воздух по переходной коробке и резиновому патрубку 3 поступает в карбюратор. При изменении направления движения воздуха (над масляной ванной) частицы пыли, как более тяжелые, не успевают вместе с воздухом изменить направление движения и попадают в масло.

При движении воздуха в фильтрующем элементе пыль оседает на смоченных маслом капроновых нитях (щетине). Кроме того, на щетине оседают капельки захваченные воздухом при движении над масляной Масло в фильтрующем элементе находится в постоянном движении, смачивая нить и смывая осевшую пыль, причем, чем выше расход воздуха через фильтр (выше обороты или больше нагрузки на двигателем больше масла выносится в фильтрующий элемент. Для правильной работы масляной ванны имеет большое значение положение маслоотражательного кольца относительного уровня масла. Поэтому* нужно следить за уровнем масла и не подвергать при обслуживании маслоотражательное кольцо механическим воздействиям.

Переходная коробка 5 имеет устройство для подвода вентиляции картера. Горючая смесь, образуемая в карбюраторе 4, поступает во впускной газопровод 1, а по нему в цилиндры двигателя. Впускная труба, отлитая из алюминиевого сплава АЛ-Э, расположена с правой стороны двигателя. Она соединена четырьмя шпильками с выпускной трубой 12. Между ними поставлена железоасбестовая прокладка. Обе трубы совместно крепятся семью шпильками к головке цилиндров. Сверху к впускной трубе четырьмя шпильками крепится карбюратор 4. В передней части трубы имеется прилив, в котором сделано отверстие (на рисунке не показано) для штуцера отбора вакуума для усилителя тормозов. Под карбюратором в трубе имеется ввод (диаметром 1,4 мм) карторных газов от системы вентиляции картера двигателя. Отработавшие газы поступают в систему выпуска газов, которая состоит из выпускной трубы двигателя 12, приемной трубы глушителя, глушителя шума выпуска VII и выпускной трубы глушителя VIII. Приемная труба глушителя прикреплена через железоасбестовую прокладку двумя болтами к фланцу выпускной трубы и при помощи штампованного кронштейна к задней части коробки передач. Вторая точка крепления эластичного типа находится за глушителем, третья в конце выпускной трубы глушителя. Основным условием надежной работы приборов системы питания является их чистота. Поэтому необходимо тщательно следить за их работой в процессе эксплуатации и своевременно проводить необходимое техническое обслуживание.

Бензиновый насос не следует разбирать без необходимости. Как правило, все недостатки насоса могут быть устранены после снятия крышки головки. При этом следует удалить грязь из головки и промыть сетчатый фильтр. Периодически через 25-30 тыс. км пробега следует проверить давление, развиваемое насосом. Давление должно сохраняться (не падать) не менее 10 с. Более быстрое падение свидетельствует о неисправности насоса (чаще всего негерметичности клапанов и диафрагмы). Следует отметить следующие конструктивные особенности насоса: 1. Для очистки фильтра 16 (см. лист 10) следует отвернуть два винта крепления крышки головки 4 насоса и, сняв прокладку из бензиностоикой резины, снять фильтр, который следует промыть в керосине или чистом неэтилированном бензине. 2. Диафрагма 9 насоса защищена от разъедания картерными газами специальным уплотнителем 6, надетым на тягу 5 диафрагмы. Сверху на уплотнитель надето стальное кольцо, в которое упирается нижний конец пружины 2 насоса, поджимая вторую плоскую часть уплотнителя к корпуса 1 насоса, уплотняя таким образом поддиафрагменную полость.

Одновременно уплотнитель 6 не дает возможности е случае прорыва диафрагмы 9 бензину, вытекающему из полости головки 3 насоса, попасть в картер двигателя и разжижать находящееся там масло. Воздушный фильтр промывается через 3000-5000 км при работе автомобиля на дорогах с усовершенствованным покрытием, ежедневно при особо пыльных дорогах. После промывки в керосине фильтрующий элемент следует смочить в масле, дать маслу стечь, затем заправить в корпус 0,55 л чистого моторного масла (можно работавшего* но отстоявшегося) и установить промытый фильтрующий элемент. Уход за фильтром тонкой очистки топлива заключается в своевременной очистке отстойника от грязи и осадков и промывке фильтрующего элемента. Промывку рекомендуется производить в горячей воде или чистом неэтилированном бензине с последующей продувкой сжатым воздухом. Для доступа к фильтрующему элементу следует отвернуть гайку-барашек зажимного устройства и снять отстойник. Следует периодически сливать отстой и попавшую в бензин воду через сливную пробку бензинового бака. Нужно соблюдать сроки чистки и промывки бака. Для промывки бак рекомендуется снять. Фильтр заборника промывается чистым неэтилированным бензином или проточной горячей водой с последующей продувкой сжатым воздухом. При промывке датчик указателя уровня топлива должен быть снят. При необходимости, фильтр можно промыть и не снимая бензинового'6ака. С этой целью в полу багажника под резиновым ковриком имеется люк, закрытый крышкой, закрепленной шестью винтами. Под крышкой находится фланец приемной трубки заборника. Следует тщательно проверять плотность соединений бензопровода. Эта проверка должна производиться при хорошем освещении и работающем на холостом ходу двигателе. Подтекание топлива не только вызывает потери бензина и придает неопрятный вид автомобилю, но и создает опасность пожара. Особенно тщательно следует проверять герметичность соединений .бензопровода от бензинового бака до насоса. Неплотность соединении на этом участке вызывает подсос воздуха в магистраль, что уменьшает производительность бензинового насоса и особенно опасно в жаркое время года, так как способствует возникновению в системе "паровых пробок", прекращению подачи топлива в карбюратор и остановке двигателя.

Для обнаружения неисправности следует отсоединить бензопровод от бензинового насоса и подать в трубку сжатый воздух под давлением 2 кгс/см* предварительно смочив все места соединений бензинопровода мыльной водой. Появление пузырьков и шипение выходящего воздуха свидетельствует о наличии негерметичности соединения. Обычно неплотности устраняются простым подтягиванием накидных гаек или штуцеров при помощи ключа. При этом следует остерегаться приложения чрезмерных усилий во избежание срыва резьбы. Особенно тщательно следует следить за правильностью установки трубопроводов системы перепуска топлива. Бензопровод от бензинового насоса должен подсоединяться к штуцеру, который имеет стрелку, показывающую вход. Вторая часть штуцела, имеющая перепускное отверстие (диаметр 1,1 мм), обозначена стрелкой, показывающей выход, и соединяется с трубопроводом, идущим от карбюратора к бензиновому баку.

Уход за впускной трубой заключается в периодическом осмотре и очистке ее (при необходимости) от смолистых отложений и нагара. Нагар можно удалить механическим путем различными скребками и щетками, размачиванием его керосином или чистым неэтилированным бензином, с последующей продувкой внутренних полостей сжатым воздухом Уход за системой выпуска газов заключается в периодической подтяжке всех поколений, особенно креплений глушителя и выпускной трубы двигателя. Вышедший из строя глушитель заменяется новым.

Схема воздушного фильтра Газ 2410

1. Впускная труба.

2. Трос привода воздушной заслонки.

3. Патрубок (переходный) к карбюратору.

4. Карбюратор.

5. Переходная коробка воздушного фильтра.

6. Фильтрующий элемент.

7. Корпус фильтра.

8. Хомут крепления фильтра.

9. Защитный щиток карбюратора.

10. Теплоизоляционная прокладка карбюратора.

11. Заслонка регулирования подогрева.

12. Выпускная труба. I топливный бак.

II топливопровод.

III бензиновый насос.

IV фильтр тонкой очистки топлива.

V воздушный фильтр.

VI карбюратор.

VII глушитель шума выпуска.

VIII выпускная труба глушителя.

IX топливопровод системы перепуска топлива.

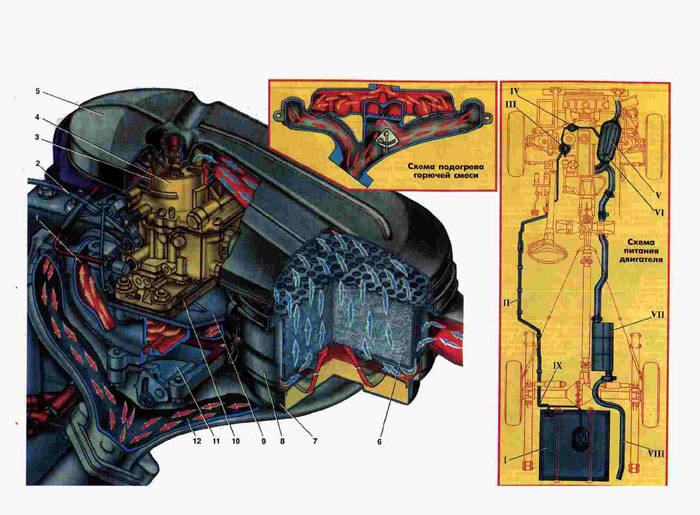

Система питания Газ 2410

Приборы системы питания. Приборы системы питания предназначены для хранения запаса топлива, подачи его к карбюратору (с необходимой очисткой) организации смесеобразования и распределения горючей смеси по цилиндрам двигателя. Бензиновый бак емкостью 55 л расположен сзади автомобиля под полом багажника. Бак крепится к кронштейнам кузова с помощью лент 44 и крючков 49. Во избежание скрипа между баком и кузовом и под ленты помещены прокладки.Бак состоит из двух частей, сваренных между собой. Между верхней и нижней половинами бака установлены две перегородки с распоркой, повышающие жесткость бака и уменьшающие переливание и плескание топлива. В нижней половине бака выштамповано углублением в котором расположено сливное отверстие закрытое пробкой 50 с прокладкой. В верхнюю половину бака вварена (и пропаяна для герметичности) нижняя часть наливной горловины 38. С помощью гибкого шланга 40 к нижней части горловины крепится верхняя часть горловины 42, которая дополнительно прикреплена к кузову кронштейном. На верхнюю часть горловины надет резиновый уплотнитель 43.

Для отвода воздуха при заполнении бака с целью предупpeдить выплескивания бензина бак снабжен воздушной трубкам 39, состоящей из двух частей: нижняя часть трубки вварена в верх бака, верхняя-часть трубки в наливную горловину (в ее верхнюю часть). Нижняя часть воздушной трубки соединена с верхней шлангом из бензостойкой резины, закрепленным на трубке стяжными хомутами. К верхней половине бака крепятся три фланца, к которым, в свою очередью крепятся датчик 45 электрического указателя уровня бензина, фланец 47 бензозаборной тру6ки 46 и стержневой указатель уровня бензина (щуп). На нижний конец бензозаборной трубки 46 надет съемный фильтр, состоящий из шести элементов 53, изготовленных из капроновой сетки, залитой в каркас из поликапролактама. Элементы прижаты друг к другу прукиной 56, надетой на трубку, g внизу удерживаются штифтом 52, запрессованным в Наливная горловина бака герметично закрывается пробкой 41 с прокладкой и плоской пружиной. Пробка крепится на цепочке проволочным кольцом, вставленным в горловину бака. В пробке установлены два клапана: воздушный (впускной) 36 пропускает воздух в бак при понижении уровня топлива по мере его расходования отрегулирован на открытие прилазвежении в баке (01-0,03 кгс/см*) и парован (выпускной) 37 выпускает пары топлива при повышении давления внутри бака вследствие испарения бензина, особенно в жаркую погоду (отрегулирован на открытие при избыточном давлении 071-152 кгс/см2). Клапаны служат для предупреждения повреждения бака (смятия или раздувания). В корпусе пробки (в местах выступов) имеются два отверстия, сообщающие внутреннюю часть пробки и наливной горловины с атмосферой. При нулевой подаче топлива насос создает давление 170225 ум рт. ст. и разрежение во всасывающей ветви не менее 350 мм рт. ст. при 240 оборотах коленчатого вала двигателя.

Производительность насоса 140 л/мин при 1800 об/мин эксцентрика. Бензиновый насос состоит из корпуса 1, головки 3 и крышки головки 4. Крышка головки через уплотнительную прокладку из бензомаслостойкой резины двумя винтами крепится к головке бензонасоса. Головка бензонасоса разделена перемычкой на всасывающую и нагнетательную полости. В нагнетательной полости размещен нагнетательный клапан (выпускной) 7. а во всасывающей полости находятся два впускных клапана 8, над которыми установлен фильтр 16, изготовленный из мелкой латунной сетки. Между фланцами головки и корпуса зажата диафрагма 9, состоящая из четырех слоев специальной хлопчатобумажной ткани пропитанной бензомаслостойким лаком.

Чашки 15 связывают диафрагму с тягой 5. Тяга 5 диафрагмы имеет в нижней части утолщение, удерживающее стальные шайбы, на которые воздействует вильчатый конец рычага 11 привода бензонасоса. Для защиты диафрагмы от попадания масла и разъедания ее катерными газами тяга диафрагмы уплотняется сальником 6, изготовленным из бензомаслостойкой резины. Сверху на сальник установлено защитное стальное кольцо, в которое упирается нижний конец пружины 2 насоса. Второй конец пружины упирается в нижнюю чашку 15 диафрагмы. Пружина создает необходимый напор и обеспечивает полуось удерживается с дачу топлива в карбюратор. В корпус бензонасоса вставлена ось 12. От перемещений ось удерживается с одной стороны заглушкой, а с другой резьбовой пробкой. На оси (для уменьшения износам имеется закаленная втулка, которая входит в отверстие рычага 11 привода бензинового насоса. С помощью пружины 10 рычаг постоянно поджимается к эксцентрику распределительного вала. В приливах корпуса расположен валик рычага 13 ручной подкачки. Со стороны рычага валик уплотняется сальником, а с другой стороны в отверстие корпуса запрессована заглушка. 6 корпусе имеется контрольное отверстие с сетчатым фильтром для контроля герметичности диафрагмы. При негерметичной диафрагме из отверстия будет течь бензин. Работает насос следующим образом. При набегании эксцентрика на рычаг привода бензонасоса 1см. схему 1) последний перемещает тягу .диафрагмы вместе с чашками вниз, изгибая диафрагму, б результате этого над диафрагмой создается разрежение, которое закрывает нагнетательный (выпускной) клапан. Давлением топлива открываются всасывающие клапаны, бензин заполняет всю камеру. При сбеге эксцентрика с рычага вильчатый конец, последнего освобождает тягу диафрагмы. Диафрагма вместе с чашками под действием пружины перемещается вверх, вытесняя бензин через нагнетательный клапан из наддиафрагменной полости в полость нагнетания насоса и далее к отводному штуцеру. Впускные клапаны при этом закрываются давлением бензина. Насос обладает саморегулируемостью, т. е. количество бензина, подаваемое им, зависит от расхода топлива через карбюратор. При небольших расходах топлива ход диафрагмы недоиспользуется, а ход рычага привода частично будет холостым. При возрастании расхода топлива через карбюратор давление бензина в нагнетающей полости насоса упадет и диафрагма автоматически увеличит свой ход на величину, необходимую для уравнивания давлений в нагнетающей полости бензонасоса с одной стороны и пружины с другой стороны. От насоса топливо по соединительному трубопроводу поступает к фильтру тонкой очистки топлива, который состоит из корпуса 20, стакана-отстойника 19, фильтрующего элемента 22, прокладки 21, пружины 25 и зажимного устройства. Зажимное уедзойство состоит из коромысла 18, держателя 28. винта 29 и гайки-барашка 17. Зажимным устройством стакан-отстойник 19 с уплотнительной прокладкой 21 из бензостойкой резины крепится к корпусу фильтра 20. Внутри стаканаотстойника к той же уплотнительнои прокладке 21 пружиной 25 поджат и фильтрующий элемент 22. На двигатель может устанавливаться фильтр с бумажным фильтрующим элементом или с фильтрующим элементом, изготовленным из латунной сетки (1486 ячеек на 1 см*).

Сетка 24 в два слоя наматывается на корпус 23 из алюминиевого сплава, имеющий на боковой поверхности ребра и отверстия для прохода бензина. Сетка удерживается пружиной, надетой снаружи. Бензин через входной штуцер поступает в стакан-отстойник, где осаждаются наиболее крупные частицы примесей. В фильтрующем элементе происходит окончательная очистка бензина, который затем поступает к карбюратору. Глушитель шума выпуска прямоточного типа, с системой резонаторных и расширительных камер. Конструкция глушителя неразборная1 он изготовлен из штампованных (из листовой стали) и сваренных между собой деталей. Корпус глушителя покрыт теплоизоляционным слоем асбеста, который для предотвращения повреждения обернут жестью. Внутри глушитель шестью перегородками и дополнительными трубами разделен на ряд отсеков, которые вместе с передним и задним днищем глушителя образуют систему расширительных и резонаторных камер. В расширительных камелах внутренняя труба имеет перфорацию с отвелстиями. В связи с этим при прохождении газов по трубе они проходит через перфорацию (щель в трубе) и заполняют камеры. Благодаря этому на выходе газов из трубы их давление и скорость значительно понижаются, что уменьшает шум при выпуске. Давление газа в камерах пульсирует так же, как давление в трубе. Вследствие этого при повышении давления газов в трубе (такт выпуска в каком-либо цилиндре) повышается давление и в камерах. Когда давление в трубе понижается, газы из камер через отверстия поступают в трубу, обедняя общее давление и понижая его в камерах. Таким образом, камеры служат для уменьшения давлений газов и для сглаживания пульсаций в трубе. Для того чтобы погасить шум различных частот, возникающий на разных режимах работы двигателя, в глушителе имеется целая система резонаторных камер с различными объемами внутренних частей. В этих камерах возникают колебания разной частоты, гасящие соответствующие колебания звуковых волн, возникающие при выхлопе двигателя. Рекомендуется периодически производить проверку давления, разрежения и производительности, развиваемых бензиновым насосом. Это позволит предупредить перебои в подаче топлива из-за неисправности насоса. Проверку насоса можно провести непосредственно на автомобиле.

Двигатель при этом должен работать на минимально устойчивых оборотах холостого хода. Насос отсоединяют от карбюратора (питание осуществляют самотеком) и подсоединяют к манометру со шкалой до 1 кгс/см. Для исправного насоса давление должно быть в пределах 0,27-0,32 кгс/см*. Можно проверить давление насоса, не отсоединяя его от карбюратора, а подсоединив манометр через тройник, ввернутый на выходе топлива из насоса. Однако этот способ менее точен, чем предыдущий. Проверив давление, останавливают двигатель. Давление должно сохраняться (не должно падать) не менее 70 с. Падение давления свидетельствует о неисправности насоса, не герметичности клапанов или прорыве диафрагмы, который можно обнаружить по течи бензина из контрольного отверстия.

Схема системы питания Газ 2410

1. Корпус бензинового насоса.

2, 25, 56. Пружина.

3, Головка бензинового насоса.

4. Крышка головки.

5. Тяга диафрагмы.

6. Уплотнитель тяги диафрагмы.

7. Выпускной клапан.

8. Впускной клапан (два).

9. Диафрагма бензинового насоса.

10. Пружина возвратная.

11. Рычаг привода.

12. Ось рычага привода.

13. Рычаг ручной подкачки.

14. Пружина рычага ручной подкачки.

15. Чашка диафрагмы.

16. Фильтр сетчатый.

17. Гайка-барашек.

18. Коромысло.

19. Стакан-отстойник.

20. Корпус фильтра.

21. Прокладка.

22. Фильтрующий элемент.

23. Корпус фильтрующего элемента.

24. Сетка фильтрующего элемента.

26. Выходное отверстие.

27. Входное отверстие.

28. Держатель коромысла.

29. Винт.

30. Приемный патрубок.

31. Асбестовый слой.

32. Наружный корпус глушителя.

33. Выпускной патрубок.

34. Перегородка глушителя.

35. Донышко глушителя.

З6. Воздушный клапан.

37. Паровой клапан.

38. Наливная горловина (нижняя часть).

39. Воздушная трубка.

40. Соединительный шланг.

41. Пробка бензинового облака.

42. Наливная горловина (верхняя часть).

43. Уплотнитель.

44. Лента крепления бака.

45. Датчик уровня.

46. Заборная трубка с фильтром.

47. Фланец.

48. Верхняя коробка.

49. Крючок крепления.

50. Сливная пробка.

51. Нижняя чашка фильтра-заборника.

52. Штифт.

53. Ячейка фильтрующего элемента.

54. Верхняя чашка фильтра-заборника.

55. Заборная трубка.

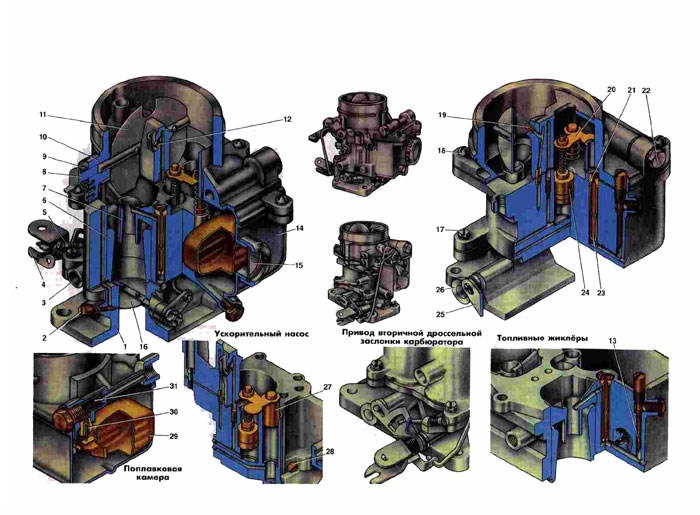

Карбюратор Газ 2410

Устройство карбюратора. На двигателе установлен карбюратор К-126Г эмульсионный, двухкамерный. с падающим потоком, с последовательным открытием дроссельных заслонок и балансированной поплавковой камерой. Карбюратор имеет две смесительные камеры: первичную и вторичную.

Первичная камера работает на всех режимах двигателя. Вторичная камера включается в работу пли большой нагрузке (примерно после 2/3 хода дроссельной заслонки первичной камеры). Для обеспечения бесперебойной работы двигателя на всех режимах карбюратор имеет следующие дозирующие устройства: систему холодного хода первичной камеры, переходную систему вторичной камеры, главные дозирующие системы первичной и вторичной камер, систему экономайзера, систему пуска холодного двигателя и систему ускорительного насоса. Все элементы дозирующих систем расположены в корпусе поплавковой камеры, ее крышке и корпусе смесительных камер. Корпус и крышка поплавковой камеры отлиты из цинкового сплава ЦДМ-4-1. Корпус смесительных камер отлит из алюминиевого сплава АЛ-Э. Между корпусом поплавковой камеры, ее крышкой и корпусом смесительных камер установлены уплотнительные картонные прокладки. В корпусе поплавковой камеры расположены: два больших 6 и два малых диффузора 7, два главных топливных жиклера 28, два воздушных тормозных жиклела 21 главных дозирующих систем, две эмульсионные трубки и, расположенные в колодцах, топливный 13 и воздушный жиклеры системы холостого хода, экономайзер и направляющая втулка 27, ускорительный насос 24 с нагнетательным и обратным клапанами.

Распылители главных дозирующих систем выведены в малые диффузоры первичной и вторичной камер. Диффузоры запрессованы в корпус поплавковой камеры, 6 корпусе поплавковой камеры имеется окно 15 для наблюдения за уровнем топлива и работой поплавкового механизма. Все каналы жиклеров снабжены пробками для обеспечения доступа к ним без разборки карбюратора. Топливный жиклер холостого хода может быть вывернут снаружи, для чего его корпус выведен через крышку вверх наружу. В крышке поплавковой камеры расположена воздушная заслонка 11 с полуавтоматическим приводом. Привод воздушной заслонки соединен с осью дроссельной заслонки первичной камеры системой рычагов и тяг, которые при пуске холеного двигателя открывают дроссельную заслонку на угол, необходимый для поддержания пускового числа оборотов двигателя. Вторичная дроссельная заслонка при этом плотно закрыта. Эта система состоит из рычага привода воздушной заслонки, который одним плечом действует на рычаг оси воздушной заслонки, а другим через тягу на рычаг малого газа, который, поворачиваясь, нажимает на заслонку первичной камеры и открывает ее.

В крышке карбюратора крепится поплавковый механизм, который состоит из поплавка, подвешенного на оси, и клапана 30 подачи топлива. Поплавок карбюратора изготовлен из листовой латуни толщиной 0,2 мм. Клапан подачи топлива разборный, состоит из корпуса и запорной иглы. Диаметр седла клапана 2,2 мм. Конус иглы имеет специальную уплотнительную шайбу, изготовленную из состава на основе фтористой резины. Топливо, поступающее в поплавковую камеру, проходит через сетчатый фильтр 31. В корпусе смесительных камер расположены две дроссельные заслонки 16 первичной камеры и вторичной камеры, регулировочный винт 2 системы холостого хода, винт токсичности, каналы системы холостого хода, служащие для обеспечения согласованной работы системы холостого хода и главной дозирующей системы первичной камеры. отверстие 3 подвода разрежения к вакуумрегулятору опережения зажигания, а также переходная система вторичной камеры. Система холостого хода карбюратора состоит из топливного жиклера 13, воздушного жиклера и двух отверстий в первичной смесительной камере (верхнего и нижнего). Нижнее отверстие снабжено винтом 2 для регулирования состава горючей смеси. Топливный жиклер холостого хода расположен под уровнем топлива и включен после главного жиклера первичной камеры.

Эмульсирование топлива производится воздушным жиклером. Необходимая характеристика работы системы достигается топливным жиклером холостого хода, воздушным тормозным жиклером, а также величиной и расположением переходных отверстий в первичной смесительной камере. Главная дозирующая система каждой камеры состоит из больших и малых диффузоров, эмульсированных трубок, главных топливных и главных воздушных жиклеров. Главный воздушный жиклер 21 регулирует поступление воздуха внутрь эмульсионной трубки 23, расположенной в эмульсионном колодце. Эмульсионная трубка имеет специальные отверстия, предназначенные для получения необходимой характеристики работы системы. Система холостого хода и главная дозирующая система первичной камеры обеспечивают необходимый расход топлива на всех основных режимах работы двигателя. Система экономайзера состоит из направляющей втулки 27, клапана 23 и распылителя 19. Система экономайзера включается в работу на 5-7 до полного открытия дроссельной заслонки вторичной камеры. Следует отметить, что на режиме полной нагрузки работают, кроме системы экономайзера, главные дозирующие системы обеих камер и очень немного топлива продолжает поступать через систему холостого хода.

Система ускорительного насоса состоит из поршня 24, механизма привода 20 впускного и нагнетательного (выпускного) клапанов и распылителя 12, выведенного в воздушный патрубок первичной камеры. Система имеет привод от оси дросселя первичной камеры и работает при разгоне автомобиля. На оси дроссельной заслонки первичной камеры жестко укреплен рычаг 4 привода. Также жестко на оси укреплен поводок кулисы 25. Кулиса свободно установлена на оси заслонки 16 и имеет два паза. В первой из них перемещается поводок, а во втором палец с укрепленным на нем роликом рычага 26 привода оси 8 вторичной заслонки. Заслонки удерживаются в закрытом положении пружинами, укрепленными на оси первичной камеры и оси вторичной камеры. Кулиса 25 также постоянно стремится закрыть заслонку вторичной камеры, так как на нее действует возвратная пружинам укрепленная на оси первичной камеры.

При движении рычага 4 привода оси первичной камеры поводок рычага первичной камеры сначала свободно перемещается в пазу кулисы 25 (таким образом открывается только заслонка первичной камеры), и примерно после 2/3 ее хода поводок начинает поворачивать ее. Кулиса 25 привода вторичной заслонки открывает вторичную дроссельную заслонку. При сбросе газа пружины возвращают всю систему рычагов в исходное положение.

Схема карбюратора Газ 2410

1. Смесительная камера.

2. Винт качества смеси.

3. Отверстие вакуумного регулятора.

4. Рычаг привода дроссельных заслонок.

5. Винт количества смеси.

6. Диффузор большой.

7. Диффузор малый.

8. Ось воздушной заслонки.

9. Пружина воздушной заслонки.

10. Крышка поплавковой камеры.

11. Воздушная заслонка.

12. Распылитель ускорительного насоса.

13. Топливный жиклер холостого хода.

14. Корпус поплавковой камеры.

15. Смотровое окно.

16. Дроссельная заслонка.

17. Винт крепления корпуса.

18. Винт крепления крышки.

19. Распылитель экономайзера.

20. Привод ускорительного насоса.

21. Главный воздушный жиклер.

22. Пробка фильтра.

23. Эмульсионная трубка.

24. Поршень ускорительного насоса.

25. Кулиса привода.

26. Ось вторичной дроссельной заслонки.

27. Направляющая втулка.

28. Главный топливный жиклер.

29. Поплавок.

30. Топливный клапан.

31. Топливный фильтр.

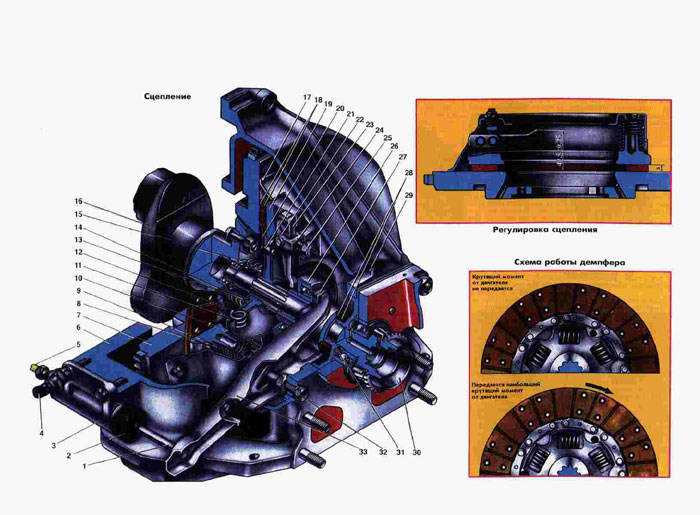

Сцепление Газ 2410

На автомобиле установлено сухое однодисковое, постоянно замкнутое сцепление с пружинной ступицей и гасителем крутильных колебаний.

Наружный диаметр ведомого диска 225 мм (9). Сцепление автомобиля обеспечивает: передачу крутящего момента от двигателя на карданный вал и ведущие колеса автомобиля; отсоединение на непродолжительное время двигателя от силовой передачи автомобиля; плавное движение автомобиля при трогании с места и при переключении передач; предохранение деталей трансмиссии и двигателя от поломок за счет пробуксовывания при перегрузках. Устройство и работа сцепления. Ведущими частями сцепления являются маховик и ведущий диск сцепления в сборе (состоит из кожуха, нажимного диска, рычагов выключения сцепления и нажимных пружин). На боковых поверхностях кожуха 17, прикрепленного к маховику шестью болтами, имеются три равномерно расположенных прямоугольных окна, в которые водят с минимальным зазором три обработанных выступа нажимного диска 19.

Такое соединение обеспечивает передачу крутящего момента через кожух на нажимной диск; центрирование нажимного диска относительно кожуха и возможность осевого перемещения нажимного диска при выключении сцепления. Между кожухом и нажимным диском расположены девять пар нажимных пружин 8 и 9. Для предотвращения заедания пружины имеют разное направление навивки. Нажимное усилие, создаваемое наружной пружиной, 24,5-27,5 кгс, внутренней 30,5-33,5 кгс. Для предохранения нажимных пружин от вредного влияния тепла, выделяющегося при пробуксовке сцепления, между нажимным диском и пружинами установлены теплоизолирующие шайбы 10 из прессованного асбокартона. Три стальных рычага 23 выключения сцепления располагаются в прорезях направляющих выступов нажимного диска и с помощью осей и игольчатых подшипников объединяются с нажимным диском и опорными вилками На резьбовые хвостовики опорных вилок навернуты сферические гайки 25, которые прижимаются к сферическим поверхностям на кожухе коническими пружинами 24. Такое шарнирное соединение опорных вилок с кожухом обеспечивает возможность некоторого качания опорных вилок, необходимого для компенсации изменения расстояния по радиусу между осями рычагов при отводе нажимного диска.

Сферические гайки служат также для установки концов рычагов выключения в одной плоскости. В противном случае происходят перекос нажимного диска при выключении сцепления, неполное выключение и неплавное включение сцепления. Для предотвращения отвертывания сферические гайки раскернены в прорези на хвостовиках опорных вилок. Ведущий диск сцепления в сборе статически балансируется путем высверливания металла из бобышек нажимного диска. Допустимый дисбаланс 25 гссм. Глубина сверления не более 25 мм, включая конус сверла. Ведомый диск сцепления передает вращение от двигателя на первичный вал 30 коробки передач за счет сил трения на поверхностях фрикционных накладок 18, зажатых усилием нажимных пружин между поверхностями маховика и нажимного диска. Фрикционные накладки 18 изготовлены из асбестовой тканой ленты с вплетенной в нее медной или латунной проволокой. Каждая из них имеет по 24 канавки, которые способствуют лучшему отводу тепла и очищению трущихся поверхностей от продуктов износа. Накладки независимо одна от другой приклепаны к восьми волнистым пружинным пластинам, которые, в свою очередь, приклепаны к стальному диску 20. По мере увеличения нажатия на ведомый диск волнистые пластины постепенно распрямляются, обеспечивая тем самым более плавное включение сцепления, и при полном включении практически принимают плоскую форму. К диску 20 при помощи трех пальцев 21 приклепан второй диск. В обоих дисках имеется по шесть окон, расположенных друг против друга. Между дисками располагается фланец ступицы 11 ведомого диска, имеющий шесть окон и три U-образных выреза, через которые проходят пальцы.

Цилиндрические демпферные пружины 12 расположены одновременно в окнах ступицы и обоих дисков и передают крутящий момент от фрикционных накладок к ступице, сжимаясь в зависимости от величины передаваемого момента. Поворот фрикционных накладок относительно ступицы ограничен упором пальцев 21 в края U-образных вырезов фланца ступицы. Пружины демпфера способствуют мягкому включению сцепления, а также понижают частоту собственных колебаний силовой передачи, устраняя возможность появления резонансных колебаний. Изменения крутящего момента, вызываемые крутильными колебаниями коленчатого вала двигателя, заставляют диски 20 поворачиваться относительно ступицы в ту или иную сторону, сжимая и разжимая демпферные пружины. Для уменьшения передачи этих колебаний на трансмиссию служит гаситель, состоящий из стальной фрикционной шайбы 13, сидящей на лысках ступицы 11 и прижатой к диску 20 с усилием 60 кгс пружиной 15, упирающейся в отбортовку упора, зафиксированного в канавке на ступице. Гашение колебаний происходит вследствие трения между этими деталями при повороте диска относительно ступицы. Для разборки гасителя необходимо надавить на упор, слегка сжав пружину, повернуть упор на 90' и снять со ступицы.

Ведомый диск в сборе балансируется статически путем установки балансировочных грузовиков в отверстия диска 20. Допустимый дисбаланс не более 10 гссм. Биение поверхностей фракционных накладок относительно шлицевого отверстия ступицы не более 1 мм. Выключение сцепления производится путем нажатия на концы рычагов выключения подшипника 26, насаженного на подвижную муфту 27. Для защиты рабочей поверхности хвостовика крышки подшипника первичного вала 31 от попадания грязи на нее надеты два поролоновых кольца 28. При сборке в подшипник и в муфту выключения сцепления закладывается специальная смазка, не требующая замены в течение всего срока эксплуатации. Картер 6 сцепления отлит из алюминиевого сплава. Он крепится к блоку двигателя на четырех шпильках и двух болтах и центрируется на двух установочных штифтах. Для обеспечения необходимой соосности коробки передач с коленчатым валом двигателя задний торец и посадочное отверстие картера сцепления обрабатываются в сборе с блоком двигателя, обеспечивая биение заднего торца и посадочного отверстия относительно оси коленчатого вала не более 0,08 мм. В нижней части картера сцепления имеется люк, закрытый штампованной нижней частью картера сцепления. Через этот люк производится демонтаж сцепления. Охлаждение сильно нагревающихся в процессе работы деталей и удаление продуктов износа осуществляются путем засасывания воздуха через заборное окно 29.и выброса его через выходное окно сбоку картера сцепления. В процессе эксплуатации сцепление не требует каких либо регулировок. Регулировку положения рычагов выключения в одной плоскости производят только на заводе или при ремонте сцепления. В этом случае ведущий диск, собранный с кожухом, приворачивают к маховику, установив между нажимным диском и маховиком в трех местах шайбы толщиной 8 мм. Вращая регулировочные сферические гайки опорных вилок, добиваются, чтобы размер от торца маховика до конца каждого рычага был равен 48,5±0,25 мм. При сборке сцепления устанавливают нажимные пружины одной группы (отличаются друг от друга по нагрузке 1,5 кгс).

В процессе эксплуатации необходимо своевременно заменять изношенные фрикционные накладки ведомого диска сцепления, в связи с чем через 80-100 тыс. км пробега автомобиля в нормальных условиях и через 4050 тыс. км пробега автомобиля в тяжелых условиях (например, автомобиль-такси) необходимо проверить расстояние между маховиком и нажимным диском при включенном сцеплении. Если это расстояние менее 6 мм, то необходимо снять ведомый диск для осмотра и замены фрикционных накладок. Для проведения замеров необходимо установить автомобиль на яму и снять нижнюю штампованную часть картера сцепления.

Схема сцепления Газ 2410

1. Толкатель.

2. Защитный чехол.

3. Рабочий цилиндр привода.

4. Клапан.

5. Шланг.

6. Картер сцепления.

7. Маховик.

8. Наружная нажимная пружина.

9. Внутренняя нажимная пружина.

10. Теплоизоляционная шайба.

11. Ступица.

12. Пружина демпфера.

13. Фрикционная шайба.

14. Теплоизоляционная шайба.

15. Пружина гасителя.

16. Коленчатый вал.

17. Кожух сцепления.

18. Фрикционная накладка.

19. Нажимной диск.

20. Диск.

21. Палец.

22. Опорная вилка.

23. Рычаг выключения сцепления.

24. Коническая пружина.

25. Сферическая гайка.

26. Подшипник выключения сцепления.

27. Муфта подшипника.

28. Поролоновое кольцо.

29. Заборное окно.

30. Первичный вал коробки передач.

31. Крышка подшипника первичного вала.

32. Шаровая опора.

33. Вилка выключения сцепления.

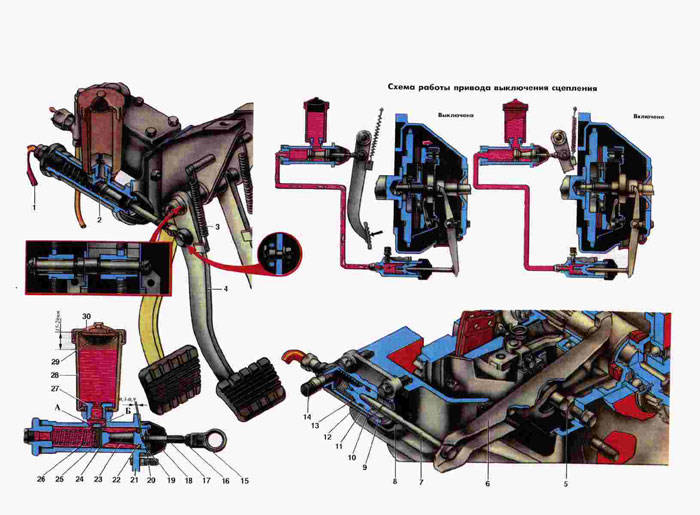

Привод сцепления Газ 2410

Привод выключения сцепления обеспечивает возможность осуществлять выключение и включение сцепления по усмотрению водителя. Привод выключения сцепления состоит из педали, главного цилиндра, трубопровода и рабочего цилиндра. Педаль сцепления с пластмассовой втулкой подвешена на оси. К педали шарнирно прикреплен (болтом) толкатель главного цилиндра выключения сцепления. На болт надеты две пластмассовые втулки. Пружина 3 удерживает педаль в крайнем заднем положении.

Дальнейшее перемещение педали назад ограничено упором головки толкателя 17 в упорную шайбу 20, закрепленную в главном цилиндре стопорным кольцом 19. Корпус 21 главного цилиндра выключения сцепления представляет собой чугунную отливку с фланцем, под который (при креплении цилиндра к кузову) устанавливается прокладка. На верхней части корпуса установлен питательный пластмассовый бачок 28, закрытый резьбовой пластмассовой крышкой 30 с отверстиями для сообщения внутренней полости бачка с атмосферой. Сверху на торец бачка опирается сетчатый фильтр 29, служащий одновременно для успокоения находящейся в бачке жидкости. Бачок крепится к главному цилиндру при помощи резьбового штуцера 27, через который жидкость из бачка поступает самотеком в корпус главного цилиндра. Внутри корпуса находится поршень 23, снабженный двумя уплотнительными манжетами. Между поршнем и внутренней манжетой установлена тонкая пластинка 24, перекрывающая имеющиеся в головке поршня сквозные отверстия и препятствующая выдавливанию в них резины внутренней манжеты.

Пружина 26 постоянно отжимает поршень в крайнее заднее положение до упора в шайбу 20. Между головкой толкателя и сферической впадиной на поршне предусмотрен постоянный зазор 0,3-0,9 мм, который обеспечивает поршню возможность занять исходное положение (при включенном сцеплении), что гарантирует сообщение полости цилиндра за внутренней уплотнительной манжетой с питательным бачком через калиброванное компенсационное отверстие А. Компенсационное отверстие А всегда открыто при исходном положении поршня, чтобы обеспечить свободный проход из системы в питательный бачок излишка жидкости (при ее расширении от нагревания), не допуская тем самым повышения давления в системе и самопроизвольного частичного выключения сцепления. Рабочий цилиндр прикреплен к картеру сцепления двумя болтами. В его корпусе 10 расположен поршень И с уплотнительной манжетой 12 и пружина 13. Пружина отжимает поршень, толкатель и наружный конец вилки выключения сцепления, в результате чего подшипник выключения сцепления с небольшим усилием прижимается к оттяжным рычагам сцепления, и его наружная обойма вращается вместе с ними. Для удаления воздуха из системы служит клапан 14, ввернутый в рабочий цилиндр и закрытый от загрязнения резиновым колпаком. Рабочий цилиндр соединяется с главным цилиндром выключения сцепления трубопроводом. При нажатии на педаль толкатель передвигает поршень главного цилиндра выключения сцепления, который кромкой манжеты перекрывает компенсационное отверстие А. При дальнейшем перемещении поршня жидкость вытесняется из главного цилиндра, давление внутри системы увеличивается, и под его воздействием происходит перемещение поршня и толкателя рабочего цилиндра, поворот на шаровой опоре вилки выключения сцепления, перемещение муфты и выключение сцепления.

При плавном отпускании педали сцепления происходит падение давления в системе и возвращение вытесненной жидкости в главный цилиндр. При резком отпускании педали сцепления жидкость, возвращающаяся из системы в главный цилиндр, не успевает заполнить освобожденное поршнем пространство, и в главном цилиндре создается разрежение. Под действием этого разрежения жидкость из питательного бачка проходит через перепускное отверстие Б в полость за головкой поршня и через отверстия в головке проходит в полость перед головкой, отодвигая при этом пружинную пластинку и сжимая края уплотнительной манжеты. В дальнейшем эта избыточная жидкость вытесняется через компенсационное отверстие в питательный бачок. Расстояние от площадки педали выключения сцепления до наклонной части пола (при снятом коврике) должно быть 185-200 мм. Положение педали регулируется путем изменения длины толкателя главного цилиндра.

Полный ход педали - 145-160 мм. Свободный ход педали - 12-28 мм (обеспечивается конструктивно и не регулируется). Уход за приводом выключения сцепления. В процессе эксплуатации необходимо контролировать уровень жидкости в питательном бачке главного цилиндра (15-20 мм ниже верхней кромки бачка) и, при необходимости, доливать жидкость. В жаркое время надобность доливки возникает приблизительно раз в месяц. Заполнение и прокачка системы производятся аналогично заполнению и прокачке тормозной системы в следующем порядке: - заполнить бачок главного цилиндра тормозной жидкостью до нормального уровня (15-20 мм ниже верхней кромки бачка); - снять защитный колпачок с головки перепускного клапана рабочего цилиндра и надеть на головку резиновый шланг; - погрузить свободный конец шланга в тормозную жидкость, налитую в стеклянный сосуд емкостью не менее 0,5 л (заполненный жидкостью на половину высоты); - создать в системе давление, резко нажав 4-5 раз с интервалом 1-2 с на педаль сцепления; - удерживая педаль нажатой, отвернуть на 1/2-3/4 оборота перепускной клапан рабочего цилиндра.

Следить за тем, чтобы свободный конец шланга оставался погруженным в жидкость. Жидкость с пузырьками воздуха будет выходить в сосуд; - после того, как истечение жидкости в сосуд прекратится, завернуть клапан до отказа, а затем отпустить педаль; - проверить наличие жидкости в питательном бачке главного цилиндра. Не допускать во время прокачки снижения уровня жидкости в бачке более чем на 2/3 от нормального (добавлять жидкость по мере надобности); - повторять указанные выше операции прокачки до тех пор, пока из шланга станет выходить жидкость без пузырьков воздуха; - удерживая педаль нажатой, завернуть перепускной клапан рабочего цилиндра до отказа и снять с его головки шланг; - надеть на головку клапана резиновый колпачок; - долить жидкость в питательный бачок главного цилиндра до нормального уровня. Нельзя доливать в питательный бачок жидкость, выпущенную при прокачке системы, так как в ней содержится воздух.

Эту жидкость можно использовать только после отстаивания в течение суток и фильтрации. После прокачки необходимо проверить величину полного хода наружного конца вилки (должна быть не менее 14 мм при нажатии на педаль до отказа). Меньшая величина полного хода не обеспечивает полного выключения сцепления и указывает на недостаточный полный ход педали, наличие воздуха в гидросистеме или на перекрытие компенсационного отверстия главного цилиндра кромкой манжеты или закупорку компенсационного отверстия в результате засорения. Рабочей жидкостью в приводе выключения сцепления служит тормозная жидкость БСК или смесь, состоящая по весу из 50% бутилового или изоамилового спирта.

Применение жидкостей, состоящих из других компонентов, -этиленгликоля, добавка масел минерального происхождения, смешивание тормозных жидкостей с разными вязкими основами (например, касторовое масло и глицерин) совершенно недопустимо.

Схема привода сцепления Газ 2410

1. Трубопровод.

2. Главный цилиндр.

3. Оттяжная пружина педали.

4. Педаль.

5. Шаровая опора вилки.

6. Вилка выключения.

7. Толкатель.

8. Защитный чехол.

9. Стопорное кольцо.

10. Корпус рабочего цилиндра.

11. Поршень рабочего цилиндра.

12. Уплотнительная манжета.

13. Пружина.

14. Клапан.

15. Проушина.

16. Контргайка.

17. Толкатель.

18. Чехол.

19. Стопорное кольцо.

20. Упорная шайба.

21. Корпус главного цилиндра.

22. Уплотнительная манжета.

23. Поршень главного цилиндра.

24. Пластинка.

25. Уплотнительная манжета.

26. Пружина.

27. Штуцер.

28. Бачок.

29. Фильтр.

30. Крышка.

А компенсационное отверстие.

Б - перепускное отверстие.

Источник информации Сайт: http://1avtorul.ru/gaz-avto/gaz-2410.html