Главная

Устройство автомобилей Ваз 21213 - 21214. Часть 1

- Подробности

- Категория: Устройство автомобилей Ваз 21213 - 21214

- Опубликовано: 10.09.2015 10:57

- Автор: Administrator

- Просмотров: 33990

ЦВЕТНОЙ ИЛЛЮСТРИРОВАННЫЙ АЛЬБОМ ВАЗ 21213-21214

Устройство автомобилей

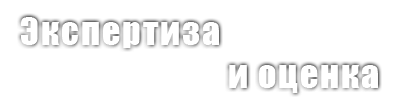

Рис.1. Устройство автомобилей. 1. Фара; 2. Передний фонарь; 3. Домкрат; 4. Радиатор; 5. Бачок омывателей ветрового стекла и фар; 6. Двигатель; 7. Воздушный фильтр; 8. Расширительный бачок системы охлаждения; 9. Аккумуляторная батарея; 10. Рычаг блокировки дифференциала в раздаточной коробке; 11. Рычаг переключения передач; 12. Рычаг переключения передач в раздаточной коробке; 13. Рулевое колесо; 14. Переднее сиденье; 15. Заднее сиденье; 16. Бачок омывателя заднего стекла; 17. Основной глушитель; 18. Задний бампер; 19. Задний тормоз; 20. Пружина задней подвески; 21. Задний амортизатор; 22. Поперечная реактивная штанга задней подвески; 23. Продольная реактивная штанга задней подвески; 24. Топливный бак; 25. Задний мост; 26. Дополнительный глушитель; 27. Задний карданный вал; 28. Бачок для жидкости гидропривода тормозов; 29. Бачок для жидкости гидропривода сцепления; 30. Раздаточная коробка; 31. Педаль сцепления; 32, Педаль тормоза; 33. Передний тормоз; 34. Пружина передней подвески; 35. Передний мост; 36. Боковой указатель поворота; 37. Передний бампер.

Автомобили ВАЗ-21213 и ВАЗ-21214 - это комфортабельные, быстроходные, малолитражные, полноприводные легковые автомобили повышенной проходимости, предназначенные для перевозки пассажиров и грузов по дорогам со всеми видами покрытий и грунтовым дорогам. Автомобили сочетают в себе высокую проходимость вездехода со всеми ведущими колесами с удобствами, комфортом, динамикой и скоростными качествами современного легкового автомобиля.

Двигатель, картер сцепления и коробка передач соединены между собой и образуют силовой агрегат, который укреплен на автомобиле в трех точках на резиновых подушках.

Двигатель - четырехтактный, карбюраторный, рядный, с верхним расположением распределительного вала. По сравнению с автомобилем ВАЗ-2121 повышена мощность двигателя, благодаря чему он стал лучше приспосабливаться к изменениям нагрузки.

Система смазки двигателя - с полнопоточным масляным фильтром.

Система охлаждения - жидкостная, закрытого типа. В систему включен отопитель кузова, в который поступает жидкость из головки цилиндров и отводится к насосу. Охлаждающая жидкость - специальная с низкой температурой замерзания и высокой температурой кипения. Радиатор - алюминиевый с лучшей характеристикой теплообмена и более технологичный, чем латунный радиатор у ВАЗ-2121.

Система питания включает воздушный фильтр, топливный бак, топливный насос и карбюратор. Топливный бак размещен под задним сиденьем. Карбюратор снабжен высокоэффективным воздушным фильтром сухого типа с бумажным фильтрующим элементом.

Карбюратор устанавливается типа "Солекс", подобный применяемому на автомобилях ВАЗ 2108 - 2109. Такой карбюратор в сочетании с бесконтактной системой зажигания обеспечивает снижение расхода топлива.

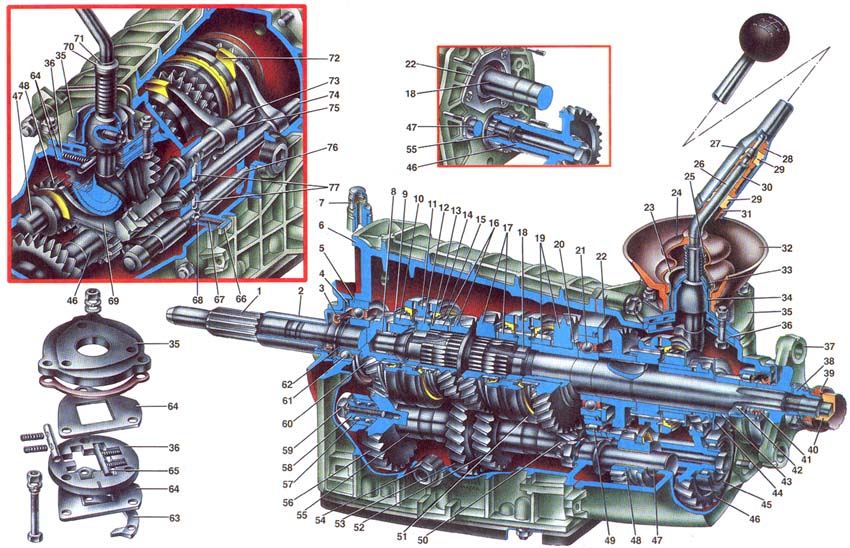

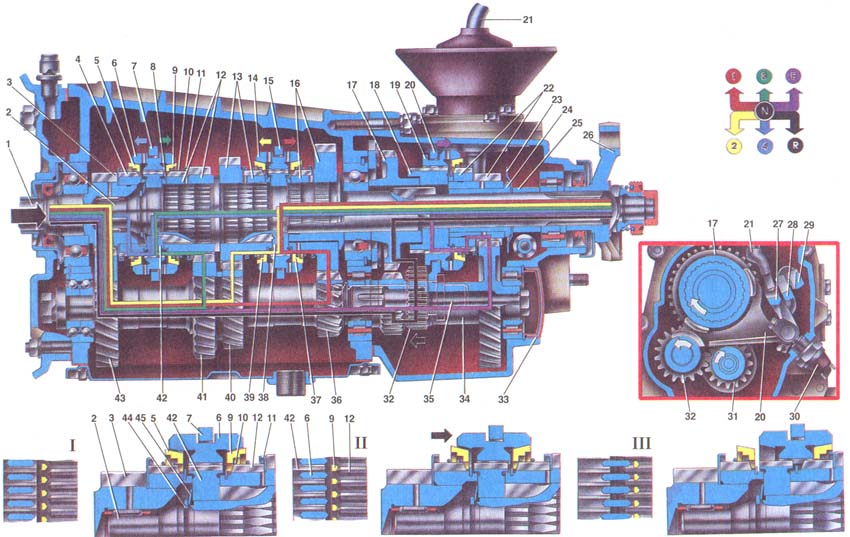

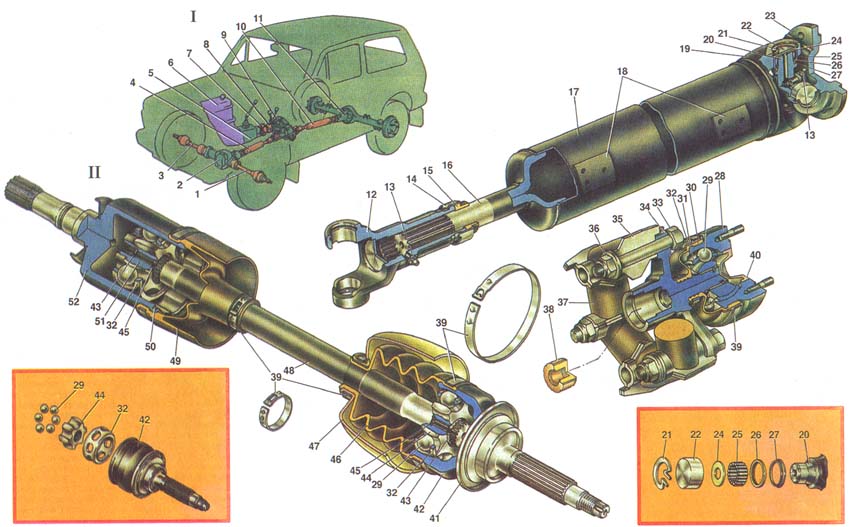

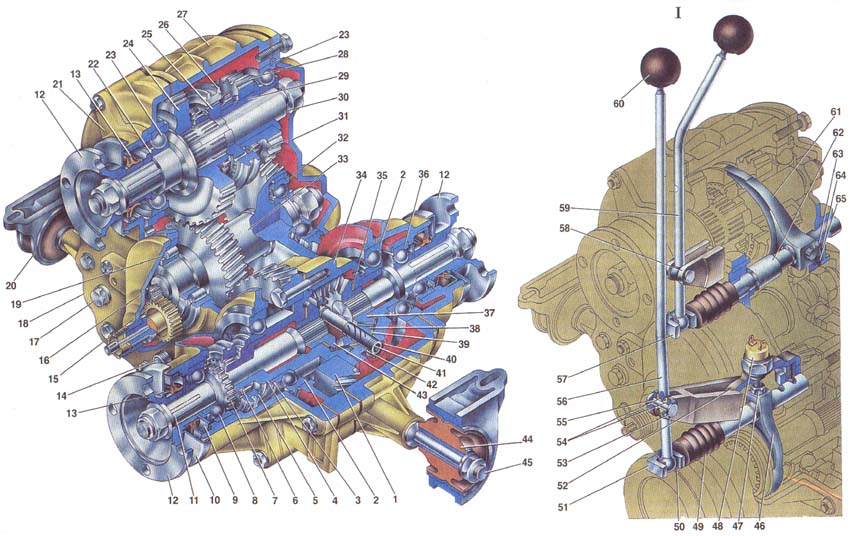

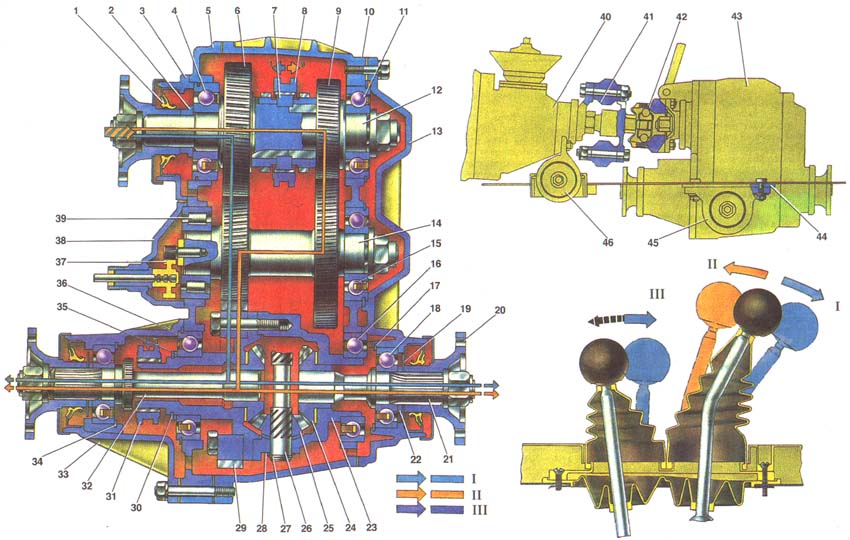

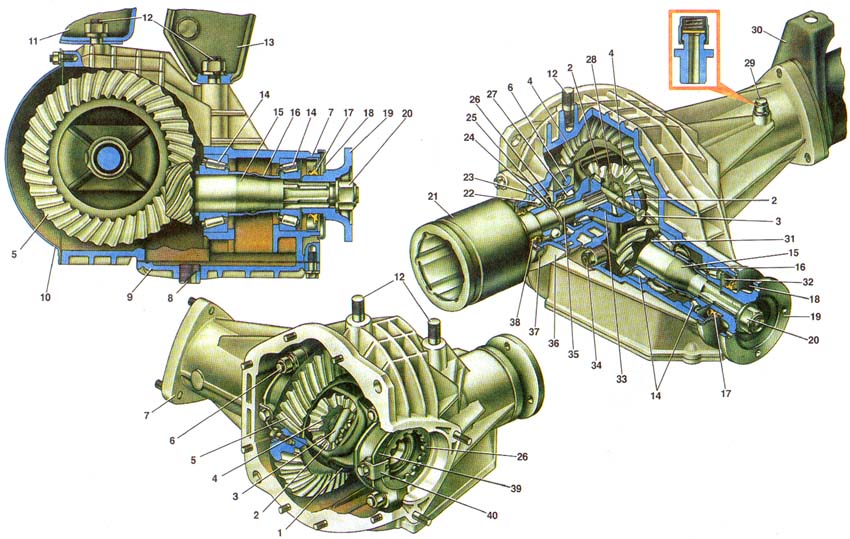

Трансмиссия. Сцепление - однодисковое, сухое с диафрагменной нажимной пружиной и гидравлическим приводом выключения. Коробка передач - механическая, трехходовая, пятиступенчатая. Раздаточная коробка - двухступенчатая трехвальная с межосевым блокируемым коническим двухсателлитным дифференциалом.

Промежуточный карданный вал, соединяющий коробку передач с раздаточной коробкой, имеет эластичную муфту и карданный шарнир равных угловых скоростей. Карданные валы заднего и переднего мостов по концам с карданными шарнирами на игольчатых подшипниках с прессмасленками передают крутящий момент от раздаточной коробки к главным передачам мостов.

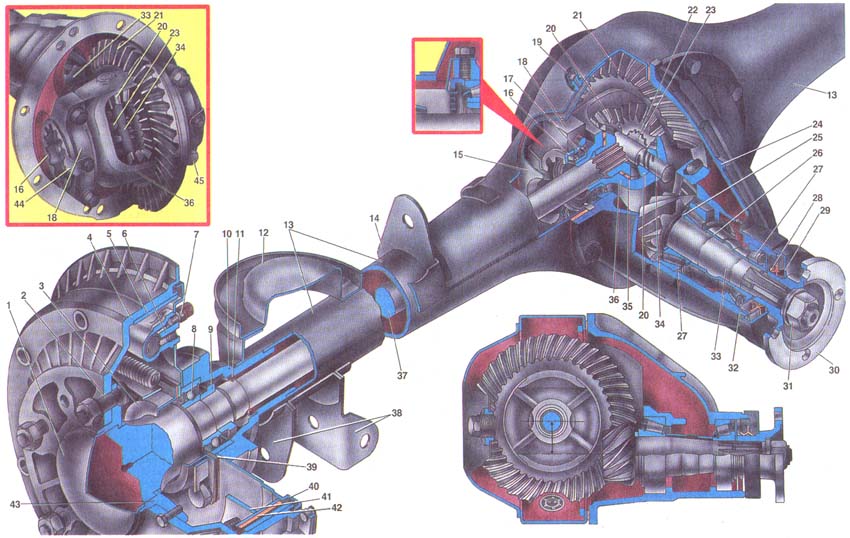

Главные передачи переднего и заднего мостов состоят из пары конических шестерен со спиральными зубьями гипоидного зацепления. Дифференциалы - конические двухсателлитные.

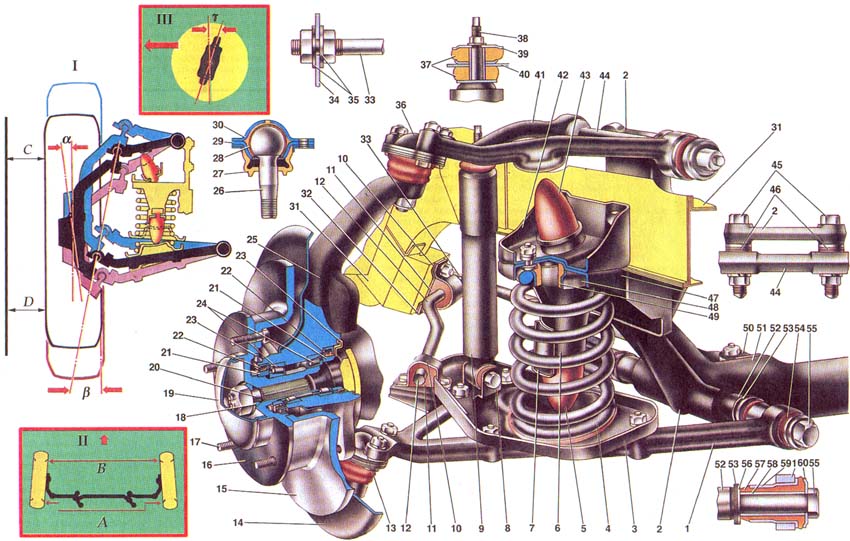

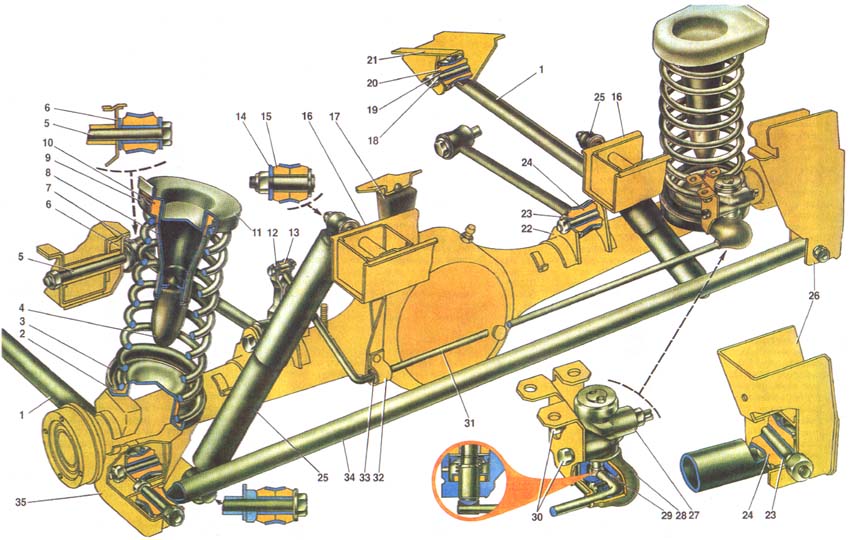

Подвеска передних колес - независимая, рычажнопружинная, с витыми цилиндрическими пружинами, телескопическими гидравлическими амортизаторами и стабилизатором поперечной устойчивости.

Подвеска задних колес - жесткая балка, связанная с кузовом одной поперечной и четырьмя продольными штангами, с цилиндрическими пружинами и с гидравлическими телескопическими амортизаторами.

Рулевое управление - червячный механизм и трехзвенный рулевой привод с одной средней и двумя боковыми тягами.

Тормоза. Передние - дисковые с подвижным суппортом. Задние - барабанные с самоцентрирующимися колодками и регулятором давления. Привод рабочих тормозов - ножной гидравлический, с вакуумным усилителем, двухконтурный. Стояночный тормоз - ручной с тросовым приводом на колодки задних тормозов.

Электрооборудование автомобилей выполнено по однопроводной схеме, в которой отрицательные выводы источников и потребителей электроэнергии соединены с "массой", выполняющей функцию второго провода. Источниками тока в системе являются генератор переменного тока с встроенным полупроводниковым выпрямителем и микроэлектронным регулятором напряжения и свинцовая аккумуляторная батарея типа 6СТ-55. Для пуска двигателя применяется стартер 35.3708.

Кузов автомобиля - несущей конструкции, трехдверный, цельнометаллический. Корпус кузова представляет собой сварную конструкцию, собранную из панелей, лонжеронов, поперечин, стоек и различных усилителей.

Боковые двери с передней навеской имеют два безопасных стекла: переднее - поворотное с рукояткой и фиксатором, заднее - опускное с приводом от ручки стеклоподъемника. Дверь задка навешена на кузов на двух петлях и запирается замком. В открытом положении дверь удерживается газонаполненными упорами. Порог задней двери опущен до уровня бамперов, что облегчает погрузку и разгрузку грузов.

Ветровое и заднее окна с панорамными стеклами. Ветровое - полированное, трехслойное, а заднее и боковые - закаленные.

Передние сиденья раздельные с откидными спинками и с механизмом регулировки положения сиденья и наклона спинки. Заднее сиденье - общее, складывающееся для образования грузовой площадки.

Автомобиль ВАЗ-21214 отличается от ВАЗ-21213 установкой двигателя с системой впрыска топлива. Эта система обеспечивает удовлетворение нормам США 1983 г. по токсичности отработавших газов, а также улучшает ездовые качества автомобиля. Изменения в двигателе касаются системы питания, зажигания и выпуска отработавших газов. Особенности устройства системы впрыска топлива показаны на рис. 33 и 34.

|

Техническая характеристика автомобилей ВАЗ-21213, 21214 |

|

|

Количество мест, включая место водителя |

4 |

|

Грузоподъемность, кг |

400 |

|

Масса снаряженного автомобиля, кг |

1210 |

|

База (расстояние между осями), мм |

2200 |

|

Колея колес, мм: |

|

|

Просвет автомобиля при полной нагрузке и нормальном давлении в шинах, мм: |

|

|

Габаритные размеры, мм: |

|

|

Максимальная скорость движения на высшей передаче, км/ч: |

|

|

Время разгона автомобиля с места с переключением передач до скорости 100 км/ч, с: |

|

|

Наименьший радиус поворота по оси следа переднего внешнего колеса, м: |

5,5 |

|

Тормозной путь автомобиля с полной нагрузкой со скорости 80 км/ч на горизонтальном участке сухого, ровного асфальтированного шоссе, м |

40 |

|

Модель двигателя |

21213 |

|

Диаметр цилиндра и ход поршня, мм |

82х82 |

|

Рабочий объем, л |

1,7 |

|

Степень сжатия |

9,3 |

|

Номинальная мощность по ГОСТ 14846 (нетто) при частоте вращения коленчатого вала 5200 (5400*) об/мин, л.с. |

78,9 |

|

Передаточные числа коробки передач: |

|

|

Передаточное число главной передачи (обоих мостов) |

3,9 |

|

Передаточные числа раздаточной коробки: |

|

|

Размер обода колеса |

127J-406 (5J-16) |

|

Шины |

диагональные 175-406 (6,95-16) или радиальные 175/80R16 |

|

* Для автомобиля ВАЗ-21214 |

|

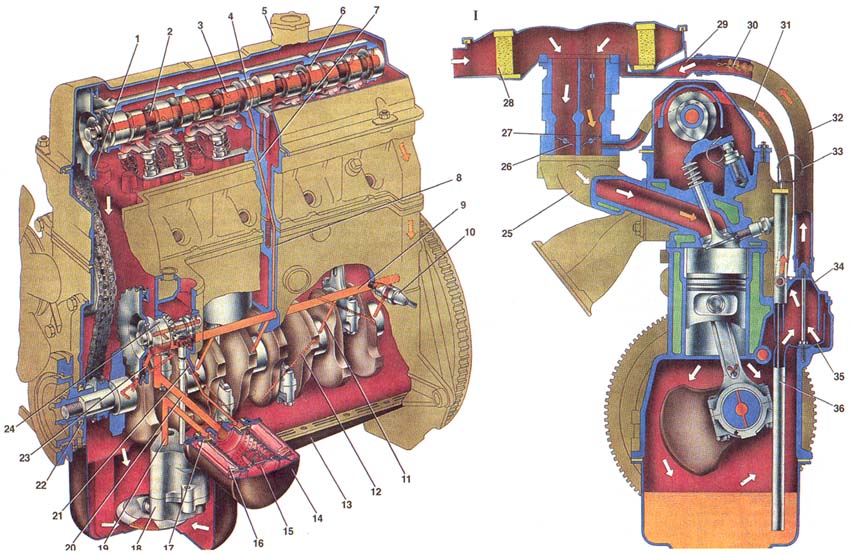

Двигатель

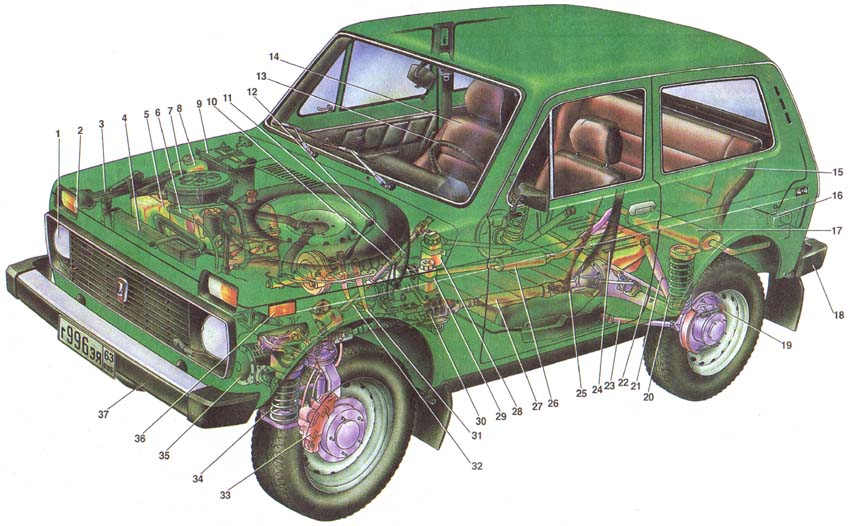

Рис. 2. Двигатель (продольный разрез). 1. Коленчатый вал; 2. Вкладыш коренного подшипника коленчатого вала; 3. Звездочка коленчатого вала; 4. Передний сальник коленчатого вала; 5. Шкив коленчатого вала; 6. Храповик; 7. Крышка привода механизма газораспределения; 8. Ремень привода насоса охлаждающей жидкости и генератора; 9. Шкив генератора; 10. Звездочка привода масляного насоса, топливного насоса и распределителя зажигания; 11. Валик привода масляного насоса, топливного насоса и распределителя зажигания; 12. Вентилятор системы охлаждения; 13. Блок цилиндров; 14. Головка цилиндров; 15. Цепь привода механизма газораспределения; 16. Звездочка распределительного вала; 17. Выпускной клапан; 18. Впускной клапан; 19. Корпус подшипников распределительного вала; 20. Распределительный вал; 21. Рычаг привода клапана; 22. Крышка головки цилиндров; 23. Датчик указателя температуры охлаждающей жидкости; 24. Свеча зажигания; 25. Поршень; 26. Поршневой палец; 27. Держатель заднего сальника коленчатого вала; 28. Упорное полукольцо коленчатого вала; 29. Маховик; 30. Верхнее компрессионное кольцо; 31. Нижнее компрессионное кольцо; 32. Маслосъемное кольцо; 33. Передняя крышка картера сцепления; 34. Масляный картер; 35. Передняя опора силового агрегата; 36. Шатун; 37. Кронштейн передней опоры; 38. Силовой агрегат; 39. Задняя опора силового агрегата.

Компоновка двигателя отличается простотой и компактностью. Все узлы двигателя, требующие регулировки и ухода, расположены в легкодоступных местах.

Блок цилиндров. Блок 13 отлит из специального чугуна. Цилиндры блока по диаметру подразделяются через 0,01 мм на пять классов, обозначаемых буквами А, В, С, D, Е. Класс цилиндра указан на нижней плоскости блока против каждого цилиндра. Цилиндр и сопрягающийся с ним поршень должны быть одного класса для обеспечения зазора между поршнем и цилиндром 0,05-0,07 мм. Диаметры цилиндров каждого класса следующие, мм:

|

Класс |

Диаметр цилиндра |

|

А |

82,000-82,010 |

|

B |

82,010-82,020 |

|

C |

82,020-82,030 |

|

D |

82,030-82,040 |

|

E |

82,040-82,050 |

В нижней части блока цилиндров расположены пять опор коренных подшипников коленчатого вала с тонкостенными сталеалюминиевыми вкладышами. Отверстия под подшипники коленчатого вала в блоке цилиндров обрабатываются в сборе с крышками. Поэтому крышки подшипников невзаимозаменяемы, и для различия на их наружной поверхности сделаны риски.

В задней опоре имеются гнезда для установки упорных полуколец 28, удерживающих коленчатый вал от осевых перемещений. Спереди устанавливается сталеалюминиевое полукольцо, а сзади - металлокерамическое (желтого цвета), пропитанное маслом. Величина осевого зазора коленчатого вала при сборке двигателя обеспечивается в пределах 0,06-0,2 мм. Если в эксплуатации зазор превышает максимально допустимый (0,35 мм), необходимо заменять упорные полукольца новыми или ремонтными, увеличенными на 0,127 мм. Канавки, находящиеся на одной стороне полуколец, должны быть обращены к упорным поверхностям коленчатого вала.

В передней части блока цилиндров имеется полость для привода механизма газораспределения, закрытая крышкой 7. С задней стороны к блоку цилиндров прикреплен держатель 27 заднего сальника. В крышку 7 и держатель 27 установлены самоподжимные сальники. В левой части блока установлен валик 11 привода вспомогательных агрегатов. В отверстия под подшипники валика запрессованы сталеалюминиевые втулки.

Головка цилиндров 14 общая для четырех цилиндров, отлита из алюминиевого сплава. В головку запрессованы чугунные седла и направляющие втулки клапанов, В отверстиях направляющих втулок нарезаны спиральные канавки для смазки. Для уменьшения проникновения масла в камеру сгорания через зазоры между втулкой и стержнем клапана применены металлорезиновые маслоотражательные колпачки.

Головка цилиндров крепится к блоку цилиндров одиннадцатью болтами. Между головкой и блоком цилиндров установлена прокладка, изготовленная из асбестового материала на металлическом каркасе и пропитанная графитом.

Поршни 5 изготовлены из алюминиевого сплава. Юбка поршня в поперечном сечении овальная, а по высоте имеет коническую форму. Кроме того, в головки поршня залита стальная термокомпенсационная стальная пластина. Все это выполнено для компенсации неравномерной тепловой деформации поршня при нагреве. В бобышках поршня имеются отверстия для прохода масла к поршневому кольцу.

Отверстие под поршневой палец смещено от оси симметрии на 1,2 мм в правую сторону двигателя для уменьшения стука поршня при переходе через ВМТ. Поэтому на днище поршня клеймится стрелка, которая при сборке должна быть обращена в сторону передней части двигателя.

Поршни, как и цилиндры, по наружному диаметру сортируются на пять классов через 0,01 мм, а по диаметру отверстия под поршневой палец - на три категории через 0,004 мм, обозначаемые цифрами 1, 2, 3. Класс поршня (буква) и категория отверстия под поршневой палец (цифра) клеймятся на днище поршня. При изготовлении строго выдерживается масса поршней. Поэтому при сборке двигателя подбирать поршни одной группы по массе не требуется.

Поршневой палец 6 - стальной, цементированный, трубчатого сечения, плавающего типа, т. е. свободно вращается в бобышках поршня и втулке шатуна. Палец фиксируется в поршне двумя стальными стопорными кольцами. Поршневые пальцы, как и отверстия в бобышках поршня, по наружному диаметру подразделяются на три категории через 0,004 мм. Категория пальца маркируется на его торце цветом: синим - первая категория, зеленым - вторая, красным - третья. Собираемые палец и поршень должны принадлежать к одной категории.

Поршневые кольца 30, 31 и 32 изготовлены из чугуна. Наружная поверхность верхнего компрессионного кольца 30 хромирована для повышения износостойкости и для улучшения прирабатываемости имеет бочкообразную форму образующей. Нижнее компрессионное кольцо 31 скребкового типа (с проточкой по наружной поверхности), фосфатированное. Кольцо надо устанавливать проточкой вниз. Маслосъемное кольцо 32 имеет прорези для снимаемого с цилиндра масла и внутреннюю витую пружину (расширитель).

Шатуны 36 - стальные, кованые, с разъемной нижней головкой, в которой устанавливаются вкладыши шатунного подшипника. Шатун обрабатывают вместе с крышкой, поэтому при сборке номера на шатуне и крышке должны быть одинаковы.

В верхнюю головку шатуна запрессована сталебронзовая втулка. По диаметру отверстия этой втулки шатуны подразделяются на три класса через 0,004 мм, как и поршни. Номер класса клеймится на верхней головке шатуна.

По массе верхней и нижней головок шатуны подразделяются на классы, маркируемые краской на стержне шатуна. На двигатель должны устанавливаться шатуны одного класса по массе, т.е. с одинаковой маркировкой.

Шатунные болты запрессованы в нижнюю головку шатуна. Поэтому чтобы не нарушить посадку болтов в отверстиях головки, нельзя выпрессовывать болты из головки шатуна при ремонтных работах.

Коленчатый вал 1 - пятиопорный, отлит из чугуна. Шейки вала закалены токами высокой частоты на глубину 2-3 мм. В заднем конце коленчатого вала выполнено гнездо под передний подшипник первичного вала коробки передач, по наружному диаметру которого центрируется маховик 29. Маховик устанавливается на коленчатый вал так, чтобы метка (конусообразная лунка около зубчатого обода маховика) и ось шатунной шейки первого цилиндра находились в одной плоскости и по одну сторону от оси коленчатого вала.

Вкладыши коренных и шатунных подшипников - тонкостенные, сталеалюминиевые. Все шатунные вкладыши одинаковые и взаимозаменяемые. Верхние вкладыши 1-го, 2-го, 4-го и 5-го коренных подшипников одинаковые, с канавкой на внутренней поверхности, а нижние - без канавки. Вкладыши 3-го коренного подшипника отличаются от остальных большей шириной и отсутствием канавки на внутренней поверхности.

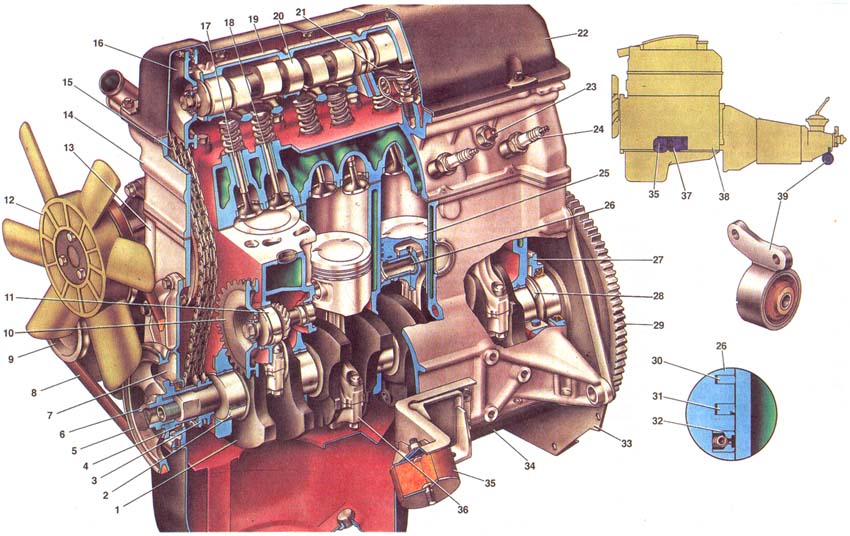

Рис. 3. Двигатель (поперечный разрез). 1. Крышка шатуна; 2. Вкладыш шатуна; 3. Шатун; 4. Стартер; 5. Теплоизолирующий щиток стартера; 6. Выпускной коллектор; 7. Дренажная трубка впускной трубы; 8. Впускная труба; 9. Маслоотражательный колпачок; 10. Сухарь клапана; 11. Тарелка пружин; 12. Пружина рычага привода клапана; 13. Рычаг привода клапана; 14. Регулировочный болт клапана; 15. Распределитель зажигания; 16. Втулка регулировочного болта; 17. Направляющая втулка клапана; 18. Седло клапана; 19. Валик привода масляного насоса, топливного насоса и распределителя зажигания; 20. Топливный насос; 21. Шестерня привода масляного насоса, топливного насоса и распределителя зажигания; 22. Масляный фильтр; 23. Валик масляного насоса; 24. Корпус масляного насоса; 25. Ось ведомой шестерни масляного насоса; 26. Ведущая шестерня масляного насоса; 27. Крышка масляного насоса; 28. Пружина редукционного клапана; 29. Редукционный клапан масляного насоса; 30. Ведомая шестерня масляного насоса; 31. Приемный патрубок масляного насоса; 32. Звездочка распределительного вала; 33. Успокоитель цепи; 34. Звездочка привода масляного насоса, датчика-распределителя зажигания и топливного насоса; 35. Цепь привода механизма газораспределения; 36. Звездочка коленчатого вала; 37. Ограничительный палец цепи; 38. Башмак натяжителя; 39. Натяжитель; А. Установочный выступ на корпусе подшипников распределительного вала; В. Установочная метка на звездочке распределительного вала; С. Установочная метка на блоке цилиндров; D. Установочная метка на звездочке коленчатого вала; Е. Метка ВМТ на шкиве коленчатого вала; F. Метка опережения зажигания на 0°; G. Метка опережения зажигания на 5'; Н. Метка опережения зажигания на 10°; I. Диафрагма фаз газораспределителя: а - впуск горючей смеси; b - сжатие; с - рабочий ход; d - выпуск.

Газораспределительный механизм обеспечивает наполнение цилиндров двигателя горючей смесью и выпуск отработавших газов в соответствии с принятым для двигателя порядком работы цилиндров и фазами газораспределения. К деталям механизма относятся: распределительный вал, клапаны и направляющие втулки, пружины с деталями крепления, рычаги привода клапанов.

Распределительный вал, управляющий открытием и закрытием клапанов, чугунный, литой. Трущиеся поверхности кулачков подвергнуты отбеливанию. Этот процесс заключается в электродуговом оплавлении поверхностей, в результате которого образуется слой так называемого "белого" чугуна, обладающего высокой твердостью. Вал вращается на пяти опорах в специальном корпусе 19 (см. рис. 2), а от осевых перемещений удерживается упорным фланцем, помещенным в проточке передней опорной шейки вала.

Клапаны (впускной и выпускной) расположены в головке цилиндров наклонно в один ряд. Головка впускного клапана имеет больший диаметр для лучшего наполнения цилиндра, а рабочая фаска выпускного клапана, работающая при высоких температурах в агрессивной среде выпускных газов, имеет наплавку из жаростойкого сплава. Пружины прижимают клапан к седлу и не позволяют ему отрываться от рычага привода. Верхняя опорная тарелка 11 пружин удерживается на стержне клапана двумя сухарями 10, имеющими в сложенном виде форму усеченного конуса.

Рычаги 13 передают усилие от кулачка распределительного вала к клапану. Рычаг одним концом опирается на сферическую головку регулировочного болта 14, а другим на торец клапана. Регулировочный болт ввернут во втулку 16 и стопорится контргайкой.

Привод вспомогательных агрегатов. Вспомогательные агрегаты двигателя и механизм газораспределения приводятся в действие от коленчатого вала с помощью цепной передачи. Она состоит из двухрядной втулочнороликовой цепи 5, ведущей звездочки 36 на коленчатом валу, ведомой звездочки 4 привода вспомогательных агрегатов, ведомой звездочки 2 распределительного вала, успокоителя 35 цепи и натяжителя 39 с башмаком 38. Башмак натяжителя и успокоитель цепи имеют стальной каркас с привулканизированным слоем резины.

Около звездочки коленчатого вала в блок цилиндров завернут ограничительный палец 37. Он не допускает спадания цепи в картер двигателя при снятии звездочки распределительного вала (когда на автомобиле снимается головка цилиндров).

При отворачивании фиксирующей гайки натяжителя цепь натягивается башмаком 38, на который действуют пружины натяжителя. Башмак натяжителя вращается вокруг болта крепления. После затяжки гайки 46 стержень 44 зажимается цангами сухаря 45, вследствие чего блокируется пружина 43 натяжителя цепи. При работе двигателя на плунжер 49 воздействует только внутренняя пружина 47, обеспечивающая благодаря зазору 0,2-0,5 мм в механизме натяжителя компенсацию колебаний цепи. Успокоитель 3 цепи гасит колебания ведущей ветви цепи. При работе двигателя цепь вытягивается. Она считается работоспособной, если натяжитель обеспечивает ее натяжение, т.е. если цепь натянулась не более чем на 4 мм.

Валик 19 привода масляного насоса, датчика-распределителя зажигания и топливного насоса установлен вдоль двигателя и имеет две опорные шейки, винтовую шестерню и эксцентрик, который через толкатель приводит в действие топливный насос. Винтовая шестерня валика 19 находится в зацеплении с шестерней 21, которая приводит в действие датчик-распределитель зажигания и масляный насос. Шестерня 21 вращается в металлокерамической втулке, запрессованной в блок цилиндров. В шестерне выполнено отверстие со шлицами, в которое входят шлицевые концы валиков датчика-распределителя зажигания и масляного насоса.

Работа двигателя. За один рабочий цикл в цилиндре двигателя происходит четыре такта - впуск горючей смеси, сжатие, рабочий ход и выпуск отработавших газов. Эти такты осуществляются за два оборота коленчатого вала, т.е. каждый такт происходит за полоборота (180°) коленчатого вала.

Впускной клапан начинает открываться за 12°30' до подхода поршня к верхней мертвой точке (ВМТ). Это необходимо для того, чтобы клапан был полностью открытым, когда поршень пойдет вниз. Закрывается клапан через 51' после прохождения поршнем нижней мертвой точки (НМТ). Вследствие инерционного напора струи всасываемой горючей смеси она продолжает поступать в цилиндр, когда поршень уже начал движение вверх, и тем самым обеспечивается лучшее наполнение цилиндра.

Выпускной клапан начинает открываться за 38° до НМТ. В этот момент давление в цилиндре еще довольно велико, и газы начинают интенсивно истекать из цилиндра. Закрывается клапан через 10° после прохождения поршнем ВМТ.

Существует такой момент (23°30' поворота коленчатого вала около ВМТ), когда открыты одновременно оба клапана - впускной и выпускной. Такое положение называется перекрытием клапанов. Из-за малого промежутка времени перекрытие клапанов не приводит к проникновению отработавших газов во впускной трубопровод, а наоборот, инерция потока отработавших газов вызывает подсос горючей смеси в цилиндр и улучшает его наполнение.

Чтобы обеспечить согласование моментов открытия и закрытия клапанов с углами поворота коленчатого вала (т.е. обеспечить правильную установку фаз газораспределения), на звездочках коленчатого и распределительного валов имеются метки D и В, а также С на блоке цилиндров и А (выступ) на корпусе подшипников распределительного вала. Если фазы газораспределения установлены правильно, то при положении поршня четвертого цилиндра в ВМТ в конце такта сжатия метка А должна совпадать с меткой В, а метка С - с меткой D. Когда полость привода распределительного вала закрыта крышкой, то положение коленчатого вала можно определить по меткам на шкиве коленчатого вала и крышке привода распределительного вала.

Чтобы обеспечить правильную работу механизма газораспределения при тепловом расширении деталей на работающем двигателе, зазоры между кулачками и рычагами привода клапана устанавливаются равными 0,15 мм для впускных клапанов и 0,20 мм для выпускных на холодном двигателе. Если зазоры больше, то клапаны будут открываться с запаздыванием и закрываться с опережением. Если зазора нет, то клапаны на работающем двигателе будут оставаться немного приоткрытыми. В результате резко сократится долговечность клапанов и седел, упадет мощность двигателя.

Система смазки двигателя

Рис. 4. Система смазки двигателя: 1. Отверстие в звездочке для смазывания цепи; 2. Магистральный канал в распределительном валу; 3. Канал в кулачке распределительного вала; 4. Кольцевая выточка на средней опорной шейке распределительного вала; 5. Маслоналивная горловина; 6. Канал в опорной шейке распределительного вала; 7. Наклонный канал в головке цилиндров; 8. Канал подвода масла к газораспределительному механизму; 9. Главная масляная магистраль в блоке цилиндров; 10. Датчик сигнальной лампы недостаточного давления масла; 11. Канал подачи масла к коренному подшипнику; 12. Канал подачи масла к шатунному подшипнику; 13. Масляный картер; 14. Масляный фильтр; 15. Перепускной клапан; 16. Картонный фильтрующий элемент; 17. Противодренажный клапан; 18. Масляный насос; 19. Канал подачи масла от насоса к фильтру; 20. Канал подачи масла из фильтра в главную масляную магистраль; 21. Канал подачи масла ко втулке шестерни привода масляного насоса; 22. Передний сальник коленчатого вала; 23. Канал подачи масла к коренному подшипнику и к валику привода масляного насоса; 24. Валик привода масляного насоса и распределителя зажигания; 25. Впускная труба; 26. Дроссельная заслонка второй камеры карбюратора; 27. Дроссельная заслонка первой камеры карбюратора; 28. Воздушный фильтр; 29. Коллектор вытяжной вентиляции; 30. Пламегаситель; 31. Шланг отсоса картерных газов в задроссельное пространство карбюратора; 32. Вытяжной шланг; 33. Указатель уровня масла; 34. Крышка маслоотделителя; 35. Маслоотделитель; 36. Сливная трубка; I. Схема вентиляции картера двигателя.

Система смазки комбинированная: под давлением и разбрызгиванием. Под давлением смазываются коренные и шатунные подшипники, опоры распределительного вала, подшипники вала привода масляного насоса и распределителя зажигания, кулачки распределительного вала и втулка шестерни привода масляного насоса и распределителя зажигания.

Маслом, вытекающим из зазоров и разбрызгиваемым движущимися деталями, смазываются стенки цилиндров, поршни с поршневыми кольцами, поршневые пальцы в бобышках поршня, цепь привода механизма газораспределения, опоры рычагов привода клапанов, а также стержни клапанов в их направляющих втулках. Вместимость системы смазки 3,75 л.

В систему смазки входят: масляный насос 18, приемный патрубок с фильтрующей сеткой, прикрепленный к корпусу насоса, полнопоточный масляный фильтр, установленный на левой передней стороне двигателя, редукционный клапан давления масла, встроенный в приемный патрубок, электрический датчик 10 недостаточного давления масла.

Датчик недостаточного давления масла соединен с сигнальной лампой на щитке приборов, которая загорается при падении давления масла до 0,02-0,06 МПа (0,2-0,6 кгс/см2). При работе двигателя с исправной системой смазки лампа должна гаснуть (если двигатель не перегрет).

Циркуляция масла при работе двигателя происходит следующим образом. Масляный насос 18, приводимый в действие парой шестерен со спиральными зубьями, засасывает масло из картера 13 через фильтрующую сетку маслоприемного патрубка и подает его по каналу 19 в полнопоточный фильтр. Отфильтрованное масло по каналу 20 попадает в магистральный масляный канал 9, проходящий вдоль блока с левой стороны, а оттуда по каналам 23 и 11, просверленным в блоке цилиндров, проникает к коренным подшипникам коленчатого вала и переднему подшипнику валика 24 привода масляного насоса и распределителя зажигания. К центральной опоре распределительного вала масло подводится по каналам 7, просверленным в блоке цилиндров, в головке и в корпусе подшипников распределительного вала.

Масло, подошедшее к центральной опоре распределительного вала через канавку в опорной шейке, попадает в центральный канал распределительного вала, а из канала через отверстия в кулачках и в опорных шейках - к кулачкам, рычагам и опорам вала.

Масло от первого подшипника валика 24 привода масляного насоса и распределителя зажигания поступает ко второму подшипнику по каналу, просверленному в самом валике. К втулке шестерни привода масляного насоса и распределителя зажигания масло подводится по отдельному каналу 21 из полости блока перед масляным фильтром. Остальные детали смазываются разбрызгиванием и самотеком.

Цепь механизма газораспределения смазывается маслом, которое выходит из передней опоры распределительного вала и передней втулки вала привода масляного насоса и распределителя зажигания, и затем разбрызгивается через радиальные каналы 1 на звездочках указанных валов.

Для того чтобы при работе двигателя на любом режиме обеспечить необходимое давление масла в магистрали, а также чтобы компенсировать увеличивающийся при износе двигателя расход масла, масляный насос имеет избыточную производительность.

Для предотвращения повышения давления масла сверх допустимого в системе установлен редукционный клапан, перепускающий избыточное масло в маслоприемник.

Масляный насос (см.рис. 3 "Поперечный разрез двигателя") шестеренчатого типа, установлен внутри картера и крепится к блоку цилиндров двумя болтами. Ведущая шестерня насоса неподвижно закреплена на валике, а ведомая шестерня свободно вращается на оси, запрессованной в корпусе.

В корпус маслоприемного патрубка встроен редукционный клапан. Давление, при котором срабатывает редукционный клапан, обеспечивается пружиной соответствующей упругости, установленной на заводе. Это давление не регулируется.

Масляный фильтр навернут на штуцер и прижат к кольцевому буртику на блоке и уплотняется прокладкой. Масло поступает в фильтр через отверстие и, пройдя фильтрующий элемент 16, выходит в магистральный масляный канал 9 блока через центральное отверстие и штуцер крепления.

Фильтр имеет противодренажный клапан 17, предотвращающий стекание масла из системы при остановке двигателя, и перепускной клапан 15, срабатывающий при засорении фильтрующего элемента.

Система вентиляции картера двигателя. Во время работы двигателя через зазоры в картер проникает некоторое количество отработавших газов. Для удаления из картера газов и паров бензина, что увеличивает срок службы масла и повышает долговечность двигателя, служит принудительная вентиляция картера, осуществляемая отсосом газов из картера во впускную трубу двигателя.

Картерные газы отсасываются по шлангам 31 и 32 в задроссельное устройство карбюратора и в карбюратор через коллектор 29 вытяжной вентиляции.

При малой частоте вращения коленчатого вала разрежение на входе в карбюратор незначительное (дроссельные заслонки закрыты), и основная масса газов отсасывается по шлангу 31 в задроссельное пространство карбюратора.

Когда дроссельная заслонка 27 приоткрыта или открыта полностью, основная масса картерных газов будет отсасываться по шлангу 32 в вытяжной коллектор 29 и в карбюратор, минуя фильтрующий элемент воздушного фильтра. При этом через шланг 31, ввиду малого отверстия патрубка карбюратора, будет проходить незначительная часть картерных газов.

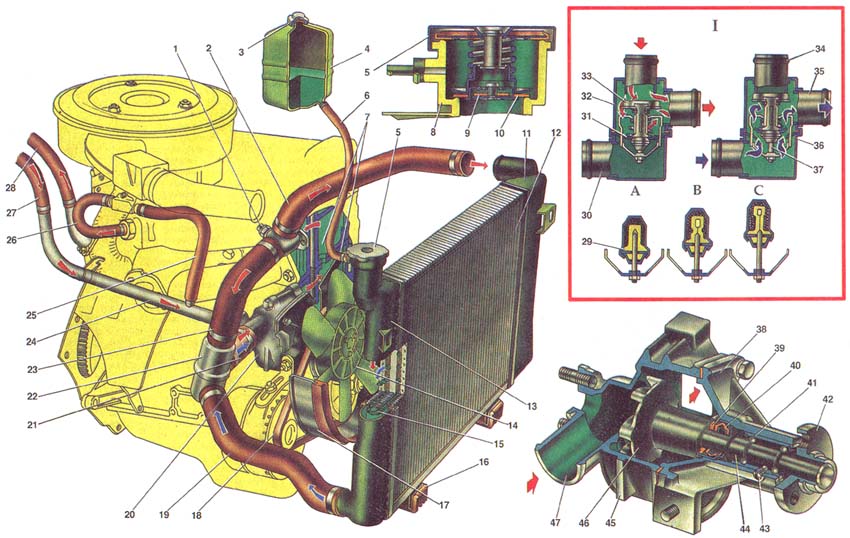

Система охлаждения двигателя

Рис. 5. Система охлаждения; 1. Датчик температуры охлаждающей жидкости для системы впрыска топлива; 2. Подводящий шланг радиатора; 3. Пробка бачка; 4. Расширительный бачок; 5. Пробка радиатора; 6. Шланг от радиатора к расширительному бачку; 7. Рубашка охлаждения; 8. Заливная горловина; 9. Впускной клапан пробки; 10. Выпускной (паровой) клапан пробки; 11. Левый бачок радиатора; 12. Сердцевина радиатора; 13. Правый бачок радиатора; 14. Крыльчатка вентилятора; 15. Турбулизатор; 16. Резиновая опора радиатора; 17. Кожух вентилятора; 18. Ремень вентилятора; 19. Отводящий шланг радиатора; 20. Насос охлаждающей жидкости; 21. Шланг подачи охлаждающей жидкости в насос; 22. Термостат; 23. Перепускной шланг термостата; 24. Трубка отвода жидкости от радиатора отопителя; 25. Шланг отвода жидкости от блока подогрева карбюратора; 26. Шланг подвода жидкости к блоку подогрева карбюратора; 27. Шланг отвода жидкости от радиатора отопителя; 28. Шланг подвода жидкости к радиатору отопителя; 29. Резиновая вставка; 30. Входной патрубок (от радиатора); 31. Основной клапан; 32. Корпус термостата; 33. Перепускной клапан; 34. Патрубок перепускного шланга; 35. Патрубок подачи охлаждающей жидкости в насос; 36. Крышка термостата; 37. Поршень; 38. Крышка насоса; 39. Упорное уплотнительное кольцо сальника; 40. Сальник; 41. Подшипник валика насоса; 42. Ступица шкива вентилятора; 43. Стопорный винт; 44. Валик насоса; 45. Корпус насоса; 46. Крыльчатка насоса; 47. Приемный патрубок; I. Схема работы термостата; А. Температура жидкости менее 80°С; В. Температура жидкости от 80 до 94°С; С. Температура жидкости более 94°С.

Система охлаждения двигателя - жидкостная, закрытая, с принудительной циркуляцией охлаждающей жидкости. Система заполняется охлаждающей жидкостью Тосол А-40 - водным раствором антифриза Тосол-А (концентрированный этиленгликоль с антикоррозионными и антивспенивающими присадками плотностью 1,078-1,085 г/см3).

В систему охлаждения заправляется 10,7 л, включая систему отопления салона кузова. Уровень жидкости в расширительном бачке должен быть на 3-4 см выше метки "MIN", проверяется на холодном двигателе (при 15-20°С).

Для контроля температуры охлаждающей жидкости имеется датчик, установленный в головке цилиндров, и указатель на щитке приборов.

Система охлаждения включает: насос 20 охлаждающей жидкости, рубашки охлаждения блока и головки цилиндров, термостат 22, вентилятор, радиатор, расширительный бачок 4, трубопроводы и шланги.

При работе двигателя жидкость, нагретая в рубашках охлаждения, поступает через выпускной патрубок по шлангам 2 и 23 в радиатор или термостат в зависимости от положения клапанов термостата. Далее охлажденная жидкость всасывается насосом 20 и подается вновь в рубашки охлаждения.

Насос охлаждающей жидкости - центробежного типа, приводится в действие от шкива коленчатого вала клиновидным ремнем привода генератора.

Корпус 45 и крышка 38 насоса отлиты из алюминиевого сплава. В крышке в подшипнике 41, который стопорится винтом 43, установлен валик 44. Подшипник 41 двухрядный, неразборный, без внутренней обоймы. Подшипник заполнен смазкой Литол-24 при сборке и в дальнейшем не смазывается.

На валик с одной стороны напрессована чугунная крыльчатка 46, а с другой - ступица 42 шкива привода насоса. Торец крыльчатки, соприкасающийся с уплотнительным кольцом, закален токами высокой частоты на глубину 3 мм. Уплотнительное кольцо прижимается к крыльчатке пружиной сальника через резиновую манжету. Сальник 40 неразборный, состоит из наружной латунной обоймы, резиновой манжеты и пружины. Сальник запрессован в крышку 38 насоса. Насос приводится в действие клиновидным ремнем 18.

Вентилятор представляет собой шестилопастную крыльчатку 14, изготовленную из пластмассы, которая крепится болтами к ступице 42 шкива привода насоса. Лопасти вентилятора имеют переменный по радиусу угол установки и для уменьшения шума переменный шаг по ступице. Для лучшей эффективности работы вентилятор находится в кожухе 17, который крепится болтами к кронштейнам радиатора.

Радиатор и расширительный бачок. Радиатор разборный, с пластмассовыми бачками 11 и 13, с двумя рядами алюминиевых горизонтальных трубок и алюминиевыми охлаждающими пластинами. Сердцевина 12 радиатора уплотняется с бачками резиновыми прокладками. Для лучшей эффективности охлаждения жидкости в трубки устанавливаются турбулизаторы 15. Радиатор устанавливается на резиновые опоры 16 и крепится болтами к передку кузова.

Заливная горловина радиатора закрывается пробкой 5 и соединяется шлангом с полупрозрачным пластмассовым расширительным бачком 4. Пробка радиатора имеет впускной 9 и выпускной 10 (паровой) клапаны, через которые радиатор соединяется с расширительным бачком. Впускной клапан 9 не прижат к прокладке (зазор 0,5-1,1 мм) и допускает впуск и выпуск охлаждающей жидкости в расширительный бачок при нагревании и охлаждении двигателя.

При закипании жидкости или резком увеличении температуры из-за небольшой пропускной способности впускной клапан не успевает выпустить жидкость в расширительный бачок и закрывается, разобщая систему охлаждения с расширительным бачком. При увеличении давления при нагревании до 50 кПа открывается выпускной клапан 10, и часть охлаждающей жидкости перепускается в расширительный бачок.

Термостат и работа системы охлаждения. Термостат системы охлаждения ускоряет прогрев двигателя и поддерживает необходимый тепловой режим работы двигателя. При оптимальном тепловом режиме температура охлаждающей жидкости должна быть в пределах 85-95°С. Величины температур, поддерживаемые термостатом, указываются на его донышке.

Термостат 22 состоит из корпуса и крышки, которые завальцованы вместе с седлом основного клапана 31. Термостат имеет три патрубка: входной патрубок для впуска охлаждающей жидкости от радиатора, патрубок перепускного шланга 23 для перепуска жидкости из головки цилиндров в термостат и патрубок для подачи охлаждающей жидкости в насос 20.

Основной клапан 31 установлен на стакан термоэлемента, в котором завальцована резиновая вставка 29. В резиновой вставке находится стальной полированный поршень, закрепленный на неподвижном держателе. Между стенками и резиновой вставкой находится термочувствительный твердый наполнитель. Основной клапан 31 прижимается пружиной к седлу. На клапане закреплены две стойки, на которых установлен перепускной клапан 33, поджимаемый пружиной.

Термостат, в зависимости от температуры охлаждающей жидкости, автоматически включает или отключает радиатор системы охлаждения и перепускает жидкость через радиатор или минуя его.

На холодном двигателе при температуре охлаждающей жидкости ниже 80°С основной клапан закрыт, перепускной открыт. При этом жидкость циркулирует по шлангу 23 через перепускной клапан 33 в насос 20, минуя радиатор (по малому кругу). Этим обеспечивается быстрый прогрев двигателя.

Если температура жидкости повышается выше 94°С, твердый наполнитель термостата расширяется, сжимает резиновую вставку 29 и выдавливает поршень, перемещая основной клапан 31 до полного открытия. Перепускной клапан 33 полностью закрывается. Жидкость в этом случае циркулирует по большому кругу: из рубашек охлаждения по шлангу 2 в радиатор и далее по шлангу 19 через основной клапан термостата поступает в насос 20, которым вновь направляется в рубашки охлаждения двигателя.

В пределах температур 80-94°С клапаны термостата находятся в промежуточных положениях, и охлаждающая жидкость циркулирует как по малому, так и по большому кругам. Величина открытия основного клапана обеспечивает постепенное подмешивание охлажденной в радиаторе жидкости, чем достигается наилучший тепловой режим работы двигателя.

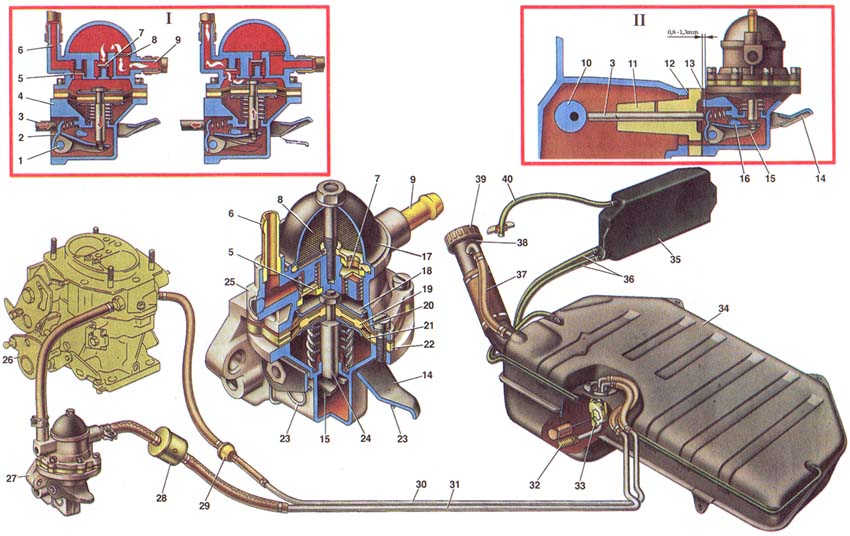

Система питания

Рис. 6. Система питания; 1. Ось рычага механической подкачки топлива; 2. Рычаг механической подкачки топлива; 3. Толкатель; 4. Нижний корпус; 5. Нагнетательный клапан; 6. Нагнетательный патрубок; 7. Всасывающий клапан; 8. Топливный фильтр; 9. Всасывающий патрубок; 10. Эксцентрик валика привода масляного насоса и распределителя зажигания; 11. Теплоизоляционная проставка; 12. Прокладка теплоизоляционной проставки; 13. Прокладка топливного насоса; 14. Рычаг ручной подкачки топлива; 15. Балансир; 16. Кулачок; 17. Крышка насоса; 18. Тарелка диафрагм; 19. Внутренняя теплоизоляционная прокладка; 20. Верхние диафрагмы; 21. Нижняя диафрагма; 22. Наружная дистанционная прокладка; 23. Возвратная пружина рычага; 24. Шток; 25. Верхний корпус; 26. Карбюратор; 27. Топливный насос; 28. Фильтр тонкой очистки топлива; 29. Обратный клапан; 30. Топливопровод слива топлива; 31. Топливопровод подачи топлива из бака; 32. Фильтр заборной трубки; 33. Датчик указателя уровня топлива; 34. Топливный бак; 35. Сепаратор паров бензина; 36. Соединительные шланги сепаратора; 37. Воздушный шланг; 38. Наливная горловина; 39. Пробка топливного бака; 40. Вентиляционный шланг; I. Схема работы топливного насоса; II. Схема установки топливного насоса.

Система питания автомобилей ВАЗ-21213 включает приборы подачи топлива и воздуха, приготовления горючей смеси и выпуска отработавших газов. Система питания состоит из топливного бака 34, топливного насоса 27, топливопроводов, воздушного фильтра, карбюратора 26, глушителей и трубопроводов. Система с обратным сливом части топлива от карбюратора 26 через калиброванное отверстие патрубка карбюратора в топливный бак. На шланге слива топлива крепится обратный клапан 29, не допускающий слива топлива из бака через карбюратор.

Топливный бак 34 стальной, штампованный, сварной. Вместимость топливного бака 45 л, включая резерв 4-6,5 л.

Бак устанавливается внутри кузова под задним сиденьем, отделен от салона специальной перегородкой и крепится к полу кузова четырьмя болтами. Наливная труба бака выведена в нишу, расположенную с правой стороны автомобиля и закрываемую люком. Наливная труба соединяется с приемной трубой топливного бака резиновым соединительным шлангом, закрепленным с помощью двух хомутов, и закрывается глухой резьбовой пробкой.

Топливный бак 34 имеет сепаратор 35 паров бензина, который соединительными шлангами 36 подсоединяется к баку, а вентиляционным шлангом 40 соединяется с атмосферой. Пары бензина, конденсируясь в сепараторе, поступают обратно в топливный бак.

На фланце верхней половины бака через резиновую прокладку крепится датчик 33 указателя уровня топлива в сборе с топливоприемной трубкой, снабженной сетчатым фильтром. Датчик соединен с прибором, установленным на щитке приборов и снабженным красной лампой резерва, которая загорается, когда в баке остается 4-6,5 л. Применяемый бензин АИ-93.

Топливопроводы. Топливо от топливного бака к топливному насосу подается по стальному освинцованному или оцинкованному двухслойному трубопроводу 31. Между собой трубопровод 31 и патрубки приборов системы соединены резиновыми шлангами в тканевой оплетке и закреплены стяжными хомутами.

На кузове топливные трубопроводы закреплены пластмассовыми держателями, отверстия для их прохода загерметизированы резиновыми заглушками.

Топливный насос 27 - диафрагменного типа, с механическим приводом; установлен на левой стороне блока цилиндров, закреплен на двух шпильках через теплоизоляционную проставку 11 и регулировочные прокладки 12 и 13; снабжен рычагом 14 ручной подкачки топлива.

Привод топливного насоса осуществляется от эксцентрика 10 валика привода масляного насоса и распределителя зажигания через толкатель 3.

Насос состоит из нижнего корпуса 4 с рычагами привода, верхнего корпуса 25 с клапанами и патрубками, диафрагменного узла и крышки 17. Диафрагменный узел имеет три диафрагмы: две верхние 20 - рабочие для подачи топлива, одну нижнюю 21 - предохранительную, работающую в контакте с картерным маслом и предохраняющую попадание топлива в картер двигателя при повреждении рабочих диафрагм. Между рабочими и предохранительной диафрагмами установлены дистанционные наружная 22 и внутренняя 19 прокладки. Наружная прокладка имеет отверстие для выхода топлива наружу при повреждениях рабочих диафрагм. Диафрагмы с тарелками и с внутренней дистанционной прокладкой 19 установлены на шток 24 и закреплены сверху гайкой. Диафрагменный узел установлен между верхним и нижним корпусами насоса и закреплен винтами. Под диафрагменный узел на шток установлена сжатая пружина. Шток 24 Т-образным хвостовиком вставлен в прорезь балансира 15. Такая конструкция позволяет, не разбирая Диафрагменный узел, снимать его с насоса.

В нижнем корпусе 4 на оси 1 установлены рычаг 2 механической подкачки топлива и балансир 15. В нижнем корпусе также на оси с кулачком 16 установлен рычаг 14 ручной подкачки топлива, который под действием пружины 23 возвращается в исходное положение.

В верхнем корпусе 25 насоса установлены текстолитовые шестигранные всасывающий 7 и нагнетательный 5 клапаны. Клапаны пружинами поджимаются к латунным седлам. Сверху к корпусу центральным болтом крепится крышка 17. Между крышкой и корпусом установлен пластмассовый сетчатый фильтр 8. В верхний корпус запрессованы всасывающий 9 и нагнетательный 6 патрубки.

При работе двигателя эксцентрик 10 валика привода через толкатель 3 действует на рычаг 2 и поворачивает балансир 15, который за шток 24 оттягивает диафрагмы насоса вниз. При этом пружина диафрагм еще более сжимается, создается разрежение, в результате которого топливо через всасывающий клапан заполняет рабочую полость (полость под диафрагмами). При сбеге эксцентрика с толкателя освобождается рычаг 2, балансир 15 и шток 24 с диафрагмами. Диафрагмы под действием сжатой пружины создают давление топлива в рабочей полости, закрывается всасывающий клапан 7, и топливо через нагнетательный клапан 5 подается в поплавковую камеру карбюратора.

При небольшом расходе топлива ход диафрагм будет неполным; при этом ход рычага 2 частично будет холостым.

При ручной подкачке топлива нажимают на рычаг 14, поворачивается кулачок 16, который воздействует на балансир 15 и оттягивает шток 24 с диафрагмами. Происходит всасывание топлива в рабочую полость. При отпускании рычага 14 кулачок под действием пружины 23 возвращаются в исходное положение, а диафрагмы нагнетают топливо в карбюратор.

Прокладки изготавливаются трех типов и имеют толщину 0,30; 0,75 и 1,25 мм. Между теплоизоляционной проставкой и блоком цилиндров всегда должна ставиться регулировочная прокладка толщиной 0,30 мм.

Фильтр тонкой очистки топлива. Перед топливным насосом 27 на резиновых шлангах устанавливается фильтр тонкой очистки и крепится на шлангах стяжными хомутами. Фильтр неразборной конструкции, с бумажным фильтрующим элементом в пластмассовом корпусе, корпус с крышкой сварены ультразвуковой сваркой или токами высокой частоты. Тонкость фильтрующего элемента до 15 мк. Для правильной установки фильтра на шлангах на его корпусе нанесена стрелка направления движения топлива через фильтр.

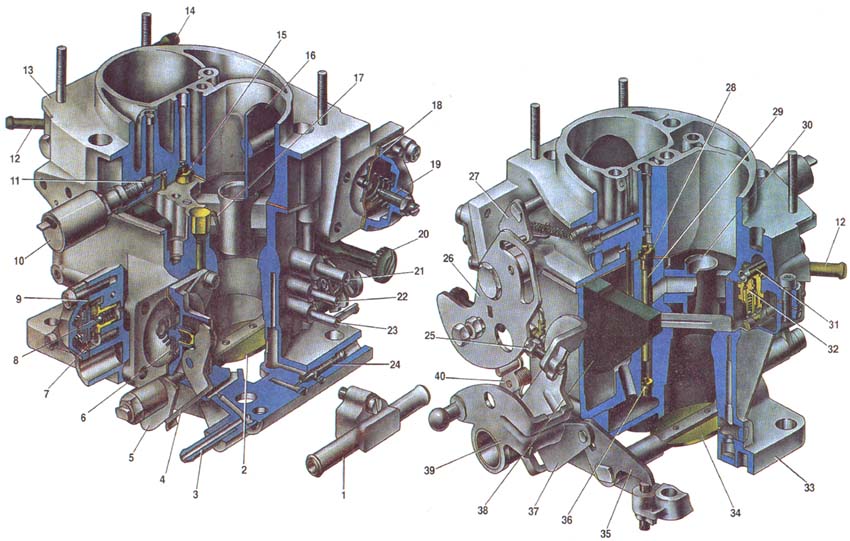

Карбюратор

Рис. 7. Карбюратор модели 21073-1107010. 1. Блок подогрева карбюратора; 2. Дроссельная заслонка первой камеры; 3. Патрубок отсоса картерных газов; 4. Рычаг привода ускорительного насоса; 5. Кулачок привода ускорительного насоса; 6. Диафрагма ускорительного насоса; 7. Топливный жиклер экономайзера мощностных режимов; 8. Корпус карбюратора; 9. Диафрагма экономайзера мощностных режимов; 10. Электромагнитный запорный клапан; 11. Топливный жиклер холостого хода; 12. Патрубок слива топлива в бак; 13. Крышка карбюратора; 14. Патрубок подачи топлива; 15. Главный воздушный жиклер первой камеры; 16. Воздушная заслонка; 17. Распылители ускорительного насоса; 18. Диафрагма пускового устройства; 19. Регулировочный винт пускового устройства; 20. Регулировочный винт количества смеси холостого хода; 21, 22. Патрубки отбора разрежения в систему рециркуляции отработавших газов; 23. Патрубок отбора разрежения к вакуумному регулятору распределителя зажигания; 24. Регулировочный винт качества смеси холостого хода; 25. Регулировочный винт приоткрывания дроссельной заслонки первой камеры; 26. Рычаг управления воздушной заслонкой; 27. Рычаг воздушной заслонки; 28. Главный воздушный жиклер второй камеры; 29. Эмульсионная трубка; 30. Распылитель главной дозирующей системы второй камеры; 31. Топливный фильтр; 32. Игольчатый клапан поплавковой камеры; 33. Корпус карбюратора; 34. Дроссельная заслонка второй камеры; 35. Рычаг дроссельной заслонки второй камеры; 36. Главный топливный жиклер второй камеры; 37. Рычаг привода дроссельной заслонки второй камеры; 38. Поплавок. 39. Рычаг привода дроссельных заслонок; 40. Рычаг блокировки второй камеры.

На автомобилях ВАЗ-21213 устанавливается карбюратор модели 21073-1107010. Тарировочные данные карбюратора приведены в таблице.

Карбюратор имеет сбалансированную поплавковую камеру, систему отсоса картерных газов за дроссельную заслонку, блокировку второй камеры. В карбюраторе имеются две главные дозирующие системы первой и второй камер, система холостого хода первой камеры с переходной системой, переходная система второй камеры, экономайзер принудительного холостого хода, экономайзер мощностных режимов, диафрагменный ускорительный насос с механическим приводом и диафрагменное пусковое устройство.

Карбюратор состоит из двух корпусных деталей: корпуса 33 и крышки 13 карбюратора. Во входной горловине первой камеры установлена воздушная заслонка 16 пускового устройства. На оси воздушной заслонки жестко установлен рычаг 27 с двумя штифтами, на один из которых надета возвратная пружина. Второй штифт входит в фигурный паз рычага 26 управления воздушной заслонкой. На наружную кромку рычага 26 опираются регулировочный винт 25 приоткрывания дроссельной заслонки первой камеры и штифт рычага 40 блокировки второй камеры.

В крышке 13 карбюратора установлены игольчатый запорный клапан 32 подачи топлива, поплавок 38, топливный фильтр 31, патрубок 14 подачи топлива в поплавковую камеру. К приливу крышки 13 крепится крышка пускового устройства с диафрагмой 18 в сборе со штоком. В крышку завернут электромагнитный запорный клапан 10 с топливным жиклером холостого хода. В корпусе 33 карбюратора отлиты большие диффузоры и установлены малые легкосъемные диффузоры, отлитые заодно с распылителями главных дозирующих систем. В корпусе 33 установлены распылители 17 ускорительного насоса с шариковым клапаном, главные воздушные жиклеры 15 и 28 с эмульсионными трубками 29 в эмульсионных колодцах, заборная трубка переходной системы с топливным жиклером. В эмульсионные колодцы завернуты главные топливные жиклеры 36. В приливы корпуса карбюратора устанавливаются регулировочный винт полноты закрытия дроссельной заслонки 34 второй камеры, а также регулировочный винт 20 количества смеси холостого хода с электроприводом конечного выключателя экономайзера принудительного холостого хода. В корпус завернут регулировочный винт 24 качества смеси холостого хода.

К приливу корпуса 33, образующему рабочую полость ускорительного насоса, четырьмя винтами крепится крышка ускорительного насоса с рычагом 4 привода в сборе с диафрагмой 6 насоса. К корпусу крепится также винтами крышка экономайзера мощностных режимов с рабочей диафрагмой 9. На диафрагму воздействует пружина. В корпус карбюратора под диафрагмой 9 установлены топливный жиклер 7 и клапан экономайзера мощностных режимов.

В нижней части корпуса 33 установлены на осях дроссельные заслонки 2 и 34. На оси дроссельной заслонки первой камеры установлены: рычаг 39 привода дроссельных заслонок с регулировочным винтом 25 приоткрывания заслонки и с рычагом 40 блокировки второй камеры; рычаг 37 привода дроссельной заслонки второй камеры; возвратная пружина и кулачок 5 ускорительного насоса. На оси дроссельной заслонки второй камеры установлен рычаг 35 дроссельной заслонки.

Блокировка второй камеры не допускает открывания дроссельной заслонки второй камеры на любом режиме работы двигателя, если полностью не открыта воздушная заслонка. Блокировка исключает работу второй смесительной камеры при непрогретом двигателе.

|

Тарировочные данные карбюратора 21073-1107010 |

||

|

Параметры |

первая камера |

вторая камера |

|

Диаметр смесительной камеры, мм |

32 |

32 |

|

Диаметр диффузора, мм |

24 |

24 |

|

Главная дозирующая система: |

|

|

|

Тип эмульсионной трубки |

ZD |

ZC |

|

Система холостого хода и переходная система первой камеры: |

|

|

|

Переходная система второй камеры: |

|

|

|

Экономайзер мощностных режимов: |

- |

70 |

|

Эконостат: |

|

|

|

Ускорительный насос: |

|

|

|

Пусковые зазоры: |

|

|

|

Маркировка рычага управления воздушной заслонкой |

6 |

- |

|

Диаметр отверстия для вакуумного корректора, мм |

1,2 |

1,2 |

|

Диаметр отверстия игольчатого клапана, мм |

1,8 |

1,8 |

|

Диаметр отверстия перепуска топлива в бак, мм |

0,70 |

0,70 |

|

Диаметр отверстия вентиляции картера двигателя, мм |

1,5 |

- |

Примечание.

1. Условный расход топливного жиклера определяется по эталонному жиклеру по специальной методике. Контролю в процессе эксплуатации не подлежит.

2. Маркировка жиклеров определяется расходом, который замеряется с помощью микроизмерителей. Настройка микроизмерителей осуществляется по эталонным жиклерам.

Схема работы карбюратора

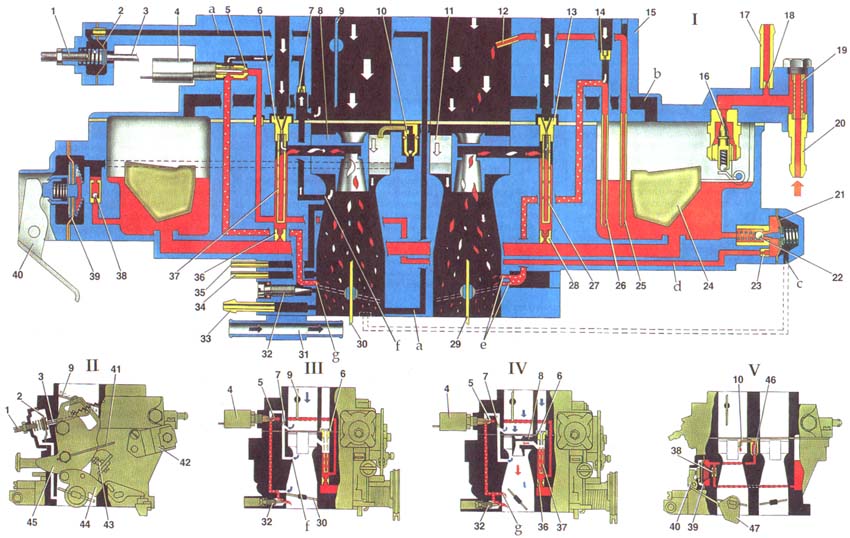

Рис. 8. Работа карбюратора 21073-1107010. 1. Регулировочный винт пускового устройства; 2. Диафрагма пускового устройства; 3. Шток пускового устройства; 4. Электромагнитный запорный клапан; 5. Топливный жиклер холостого хода; 6. Главный воздушный жиклер первой камеры; 7. Воздушный жиклер холостого хода; 8. Распылитель главной дозирующей системы первой камеры; 9. Воздушная заслонка; 10. Распылитель ускорительного насоса; 11. Распылитель главной дозирующей системы второй камеры; 12. Впрыскивающая трубка эконостата; 13. Главный воздушный жиклер второй камеры; 14. Воздушный жиклер переходной системы второй камеры; 15. Крышка карбюратора; 16. Игольчатый клапан; 17. Патрубок слива топлива в бак; 18. Жиклер перепуска топлива в бак; 19. Топливный фильтр; 20. Патрубок подачи топлива в карбюратор; 21. Диафрагма экономайзера мощностных режимов; 22. Шариковый клапан экономайзера мощностных режимов; 23. Топливный жиклер экономайзера мощностных режимов; 24. Поплавок; 25. Топливный жиклер эконостата с трубкой; 26. Топливный жиклер переходной системы 2-й камеры с трубкой; 27. Эмульсионная трубка второй камеры; 28. Главный топливный жиклер второй камеры; 29. Дроссельная заслонка второй камеры; 30. Дроссельная заслонка первой камеры; 31. Блок подогрева карбюратора; 32. Регулировочный винт качества смеси холостого хода; 33. Патрубок отсоса картерных газов; 34. Патрубок отбора разрежения к вакуумному регулятору распределителя зажигания; 35. Патрубок отбора разрежения к клапану рециркуляции (второй патрубок условно не показан); 36. Главный топливный жиклер первой камеры; 37. Эмульсионная трубка первой камеры; 38. Обратный шариковый клапан ускорительного насоса; 39. Диафрагма ускорительного насоса; 40. Рычаг привода ускорительного насоса; 41. Тяга привода воздушной заслонки; 42. Кронштейн крепления оболочки тяги; 43. Регулировочный винт приоткрывания дроссельной заслонки первой камеры; 44. Рычаг привода дроссельных заслонок; 45. Рычаг управления воздушной заслонкой; 46. Шариковый клапан подачи топлива; 47. ок привода насоса; а. - Воздушный канал пускового устройства; в. - Канал балансировки поплавковой камеры; с. - Воздушный канал экономайзера мощностных режимов; d. - Топливный канал экономайзера мощностных режимов; е. - Выходные отверстия переходной системы второй камеры; f. - Отверстие воздушного канала холостого хода; д. - Отверстия воздушных каналов системы холостого хода; h. - Отверстие переходной системы первой камеры; I. Схема работы карбюратора на режиме полной нагрузки; II. Схема работы пускового устройства; III. Схема работы карбюратора на холостом ходу; IV. Схема работы карбюратора на режимах дросселирования; V. Схема работы ускорительного насоса.

Главная дозирующая система запитывается из поплавковой камеры, в которую топливо поступает через игольчатый клапан 16. Через главные топливные жиклеры 36 и 28 топливо поступает в эмульсионные колодцы. При достаточных разрежениях в распылителях главных дозирующих систем топливо смешивается в эмульсионных колодцах с воздухом, поступающим через главные воздушные жиклеры 6 и 13, и в видеэмульсии всасывается в диффузоры смесительных камер. На режиме дросселирования работает только главная дозирующая система первой камеры. Вторая начинает открываться и работать, когда дроссельная заслонка первой камеры откроется более чем на две трети.

Система холостого хода обеспечивает необходимый состав горючей смеси на холостом ходу. При этом дроссельные заслонки 30 и 29 закрыты. Топливо из эмульсионного колодца главной дозирующей системы поднимается по топливному каналу, проходит топливный жиклер 5, смешивается с воздухом из воздушного жиклера 7 и проточного канала и далее поступает под винт 38 качества смеси в задроссельное пространство.

Переходная система первой камеры обеспечивает плавный переход работы двигателя с холостого хода на режимы дросселирования. В момент открытия дроссельной заслонки первой камеры щель h переходной системы попадает под разрежение. Из нее также будет поступать эмульсия, обеспечивая плавный переход.

Переходная система второй камеры обеспечивает плавный переход работы двигателя в момент начала открытия дроссельной заслонки второй камеры. В этот момент отверстия е попадают под разрежение; топливо из поплавковой камеры через жиклер 26 поднимается по трубке вверх, из воздушного жиклера 14 подмешивается воздух, и эмульсия по эмульсионному каналу поступает через выходные отверстия под дроссельную заслонку.

Экономайзер мощностных режимов предотвращает изменение степени обогащения смеси за счет пульсации разрежения под дроссельной заслонкой, особенно при уменьшении частоты вращения коленчатого вала, когда возрастает пульсация и уменьшается разрежение. Шариковый клапан 22 экономайзера закрыт, пока диафрагма 21 удерживается разрежением под дроссельной заслонкой. При значительном открытии дроссельной заслонки 30 разрежение несколько снижается, и пружина диафрагмы открывает клапан. Топливо проходит через клапан, жиклер 23 экономайзера, добавляется к топливу, проходящему через главный топливный жиклер 36, и выравнивает обогащение смеси.

Ускорительный насос - диафрагменного типа, с приводом от кулачка на оси дроссельной заслонки первой камеры. При резком открытии дроссельной заслонки кулачок нажимает на рычаг 40 и через пружину в толкателе действует на диафрагму 39, преодолевая сопротивление возвратной пружины. Диафрагма подает топливо через шариковый клапан подачи и впрыскивает его через распылители 10 в смесительные камеры. При обратном ходе диафрагмы под действием возвратной пружины из поплавковой камеры засасывается топливо через обратный шариковый клапан 38 в рабочую полость ускорительного насоса.

Кулачок 47 имеет специальный профиль, который обеспечивает двойной впрыск. Причем второй впрыск совпадает с началом открытия дроссельной заслонки второй камеры.

Пусковое устройство обеспечивает приготовление богатой горючей смеси при запуске холодного двигателя. При повороте рычага 45 управления воздушной заслонкой за тягу 41 против часовой стрелки наружная кромка рычага 45 за регулировочный винт 43 приоткрывает дроссельную заслонку 30 первой камеры. Одновременно расширяющийся паз рычага 45 освобождает штифт рычага воздушной заслонки, и она за счет возвратной пружины будет удерживаться полностью закрытой. Ось воздушной заслонки смещена, поэтому воздушная заслонка после запуска двигателя может приоткрываться потоком воздуха, растягивая пружину, чем обеспечивает обеднение смеси.

Разрежение из задроссельного пространства, воздействуя на диафрагму 2, может за шток 3 приоткрывать воздушную заслонку. Регулировочный винт 1 позволяет регулировать величину приоткрывания заслонки.

Экономайзер принудительного холостого хода отключает систему холостого хода на принудительном холостом ходу (торможение автомобиля двигателем, движение под уклон, переключение передач), чем исключает выбросы окиси углерода в атмосферу.

Экономайзер включает в себя концевой выключатель, установленный на регулировочном винте 20 (см. рис. 7) количества смеси холостого хода, электромагнитный запорный клапан 10, электронный блок управления и электрические провода присоединения приборов.

На принудительном холостом ходу, если частота вращения коленчатого вала начинает возрастать, то напряжение на обмотку электромагнитного клапана 4 (см. рис. 8) подается до тех пор электронным блоком управления, пока частота вращения вала не превысит 2100 об/мин, хотя концевой выключатель и замкнут на "массу". При более высокой частоте вращения электронный блок управления выключает питание на электромагнитный запорный клапан, в результате прекращается подача топлива в систему холостого хода.

При уменьшении частоты вращения коленчатого вала двигателя на принудительном холостом ходу до 1900 об/мин вновь начинает подаваться питание электронным блоком управления на обмотку клапана, и он открывает подачу топлива через жиклер холостого хода, хотя концевой выключатель и замкнут на "массу".

Воздушный фильтр, глушители

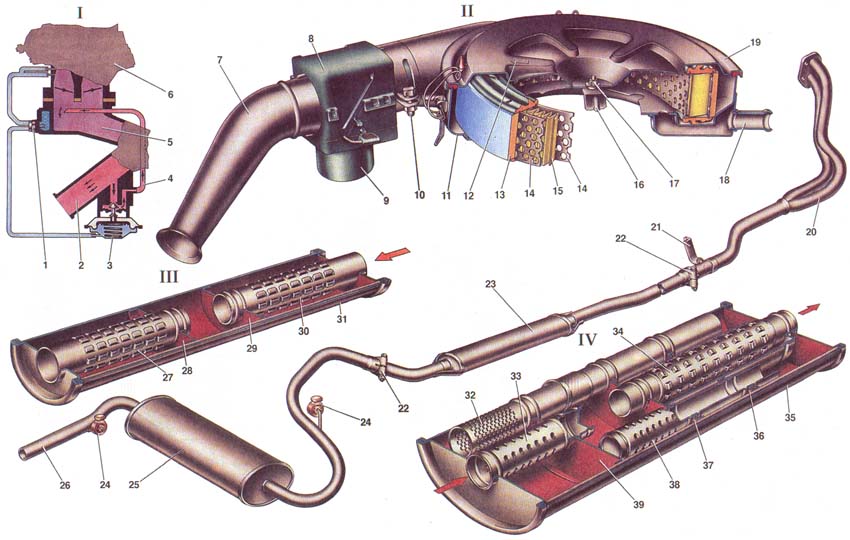

Рис. 9. Воздушный фильтр, глушители; 1. Термовакуумный включатель клапана рециркуляции; 2. Выпускной I коллектор; 3. Клапан рециркуляции; 4. Трубка рециркуляции; 5. Впускная труба; 6. Карбюратор; 7. Воздухозаборник холодного воздуха; 8. Терморегулятор; 9. Патрубок подогретого воздуха; 10. Стяжной болт; 11. Корпус воздушного фильтра; 12. Стрелка для установки крышки воздушного фильтра; 13. Предочиститель фильтрующего элемента; 14. Перфорированные оболочки фильтрующего элемента; 15. Картонный фильтрующий элемент; 16. Кронштейн крепления крышки воздушного фильтра; 17. Гайка крепления; 18. Коллектор вытяжной вентиляции; 19. Крышка воздушного фильтра; 20. Приемная труба; 21. Кронштейн приемной трубы; 22. Хомуты соединения труб; 23. Дополнительный глушитель; 24. Подушки подвески глушителей; 25. Основной глушитель; 26. Выпускная труба; 27. Задняя перфорированная труба дополнительного глушителя; 28. Задняя перегородка дополнительного глушителя; 29. Передняя перегородка; 30. Передняя перфорированная труба; 31. Корпус дополнительного глушителя; 32. Передняя перфорированная труба основного глушителя; 33. Впускной патрубок основного глушителя; 34. Выпускной патрубок; 35. Корпус основного глушителя; 36. Задняя перегородка; 37. Средняя перегородка; 38. Задняя перфорированная труба; 39. Передняя перегородка; I. Схема рециркуляции; II. Воздушный фильтр; III. Дополнительный глушитель; IV. Основной глушитель.

Воздушный фильтр предназначен для очистки воздуха, поступающего в карбюратор, от механических примесей. На двигателе устанавливается воздушный фильтр сухого типа со сменным фильтрующим элементом, имеющим предочиститель Ф13. Корпус 11 фильтра крепится на четыре шпильки карбюратора самоконтрящимися гайками и уплотняется резиновой прокладкой.

Фильтр состоит из корпуса, фильтрующего элемента 15, крышки 19, воздухозаборника 7 холодного воздуха и патрубка 9 подогретого воздуха.

Корпус и крышка отштампованы из листовой стали и окрашены черной эмалью. Крышка 19 крепится к корпусу 11 четырьмя пружинными защелками и в центре гайкой за шпильку кронштейна 16. Герметичность корпуса с крышкой обеспечивается уплотнительной прокладкой.

Крышка фильтра устанавливается строго определенным образом, исключающим повышение шума впуска. Стрелка на крышке должна быть направлена на приемный патрубок корпуса фильтра.

Фильтрующий элемент 15 изготавливается из специального фильтровального картона, вставленного в металлические перфорированные оболочки 14. С целью увеличения пылеемкости фильтрующего элемента на наружную перфорированную оболочку надевается предочиститель 13 из синтетической ваты.

Корпус воздушного фильтра имеет приемный патрубок, через который всасывается воздух, и коллектор 18 вытяжной вентиляции двигателя. Картерные газы отсасываются по шлангу через коллектор в воздушный фильтр в пространство за фильтрующим элементом, где происходит их смешивание с очищенным воздухом.

Очистке фильтрующий элемент не подлежит, так как при этом возможны повреждения фильтровального картона, а следовательно, появляется вероятность абразивного износа цилиндров двигателя.

При нормальных условиях эксплуатации автомобиля фильтрующий элемент необходимо заменять через каждые 20000 км пробега. Эксплуатация автомобиля по пыльным дорогам предусматривает замену фильтрующего элемента через 10000 км пробега.

Терморегулятор 8 обеспечивает подачу подогретого воздуха, поступающего в воздушный фильтр, что способствует более полному сгоранию рабочей смеси в цилиндрах двигателя, а следовательно, снижению токсичности отработавших газов.

Терморегулятор состоит из пластмассового корпуса с заслонкой, положение которой регулируется рукояткой.

Терморегулятор установлен на патрубке фильтра и крепится стяжным болтом 10. Снизу корпус терморегулятора имеет патрубок 9 забора подогретого воздуха от дефлектора, расположенного на выпускном коллекторе. На корпус терморегулятора надет воздухозаборник 7. Для снижения шума воздухозаборник изготовлен из полипропилена.

В зависимости от температуры атмосферного воздуха заслонку терморегулятора рукояткой устанавливают в одно из двух положений:

1. НОТ - теплый воздух поступает в фильтр из зоны выпускного коллектора;

2. COLD - через воздухозаборник поступает холодный воздух.

Выпуск отработавших газов производится через выпускной коллектор, приемную трубу 20, дополнительный глушитель 23 и основной глушитель 25. Приемная труба и глушители представляют собой неразборные узлы, которые соединяются между собой вдвиганием труб одной в другую и закрепляются хомутами 22. Одна из труб имеет развальцованный конец с двумя продольными диаметрально расположенными прорезями, которые при сборке необходимо полностью перекрывать вдвигаемой трубой.

Приемная труба 20 крепится на шпильках к выпускному коллектору четырьмя омедненными гайками и хомутом к кронштейну 21 коробки передач. Между приемной трубой и выпускным коллектором устанавливается уплотнительная прокладка, изготовленная из асбеста, армированного стальной лентой. Прокладка и гайки одноразового пользования.

Дополнительный 23 и основной 25 глушители состоят из корпусов 31 и 35, перфорированных труб и перегородок, образующих камеры, каждая из которых подавляет шум определенного диапазона частот.

Глушители позволяют снизить внешний шум до 78 дб. Основной глушитель подавляет шум в диапазоне средневысоких частот, дополнительный - в диапазоне высоких частот.

Глушители с трубами в сборе крепятся к полу кузова двумя резиновыми подушками в зоне передней и выпускной труб основного глушителя.

Система рециркуляции отработавших газов устанавливается на автомобиле в целях снижения выбросов в атмосферу окислов азота.

Система рециркуляции состоит из термовакуумного включателя 1, срабатывающего при температуре охлаждающей жидкости двигателя выше 40-48°С, клапана рециркуляции 3, трубки рециркуляции 4 и вакуумных трубок.

При разгонном режиме движения автомобиля содержание окислов азота в отработавших газах максимальное. Система рециркуляции позволяет снизить процентное содержание окислов азота, перепуская часть отработавших газов из выпускного коллектора через клапан рециркуляции во впускную трубу. Газы, попадая во впускную трубу, разбавляют новый заряд смеси, снижают концентрацию кислорода в горючей смеси и соответственно температуру в камере сгорания. Снижение температуры в камере сгорания значительно уменьшает содержание окислов азота в отработавших газах.

При частично открытой дроссельной заслонке и температуре охлаждающей жидкости выше 40-48°С срабатывает термовакуумный включатель 1, и через него из смесительной камеры карбюратора от двух отверстий управления по вакуумным трубкам подается разрежение на клапан рециркуляции 3. Клапан открывается и часть отработавших газов попадает во впускную трубу 5. Два отверстия управления позволяют поддерживать равномерным разрежение, необходимое для работы клапана в открытом состоянии.

На холостых оборотах система рециркуляции не работает, так как разрежение в малом диффузоре незначительное и является недостаточным для открытия клапана рециркуляции.

Сцепление

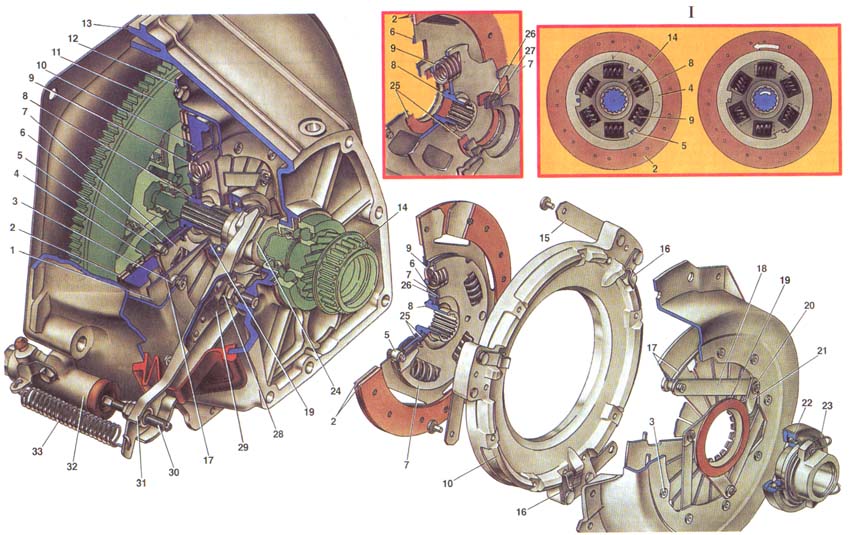

Рис. 10. Сцепление; 1. Нажимная пружина; 2. Фрикционные накладки ведомого диска; 3. Заклепка нажимной пружины; 4. Ведомый диск; 5. Заклепка - упор демпфера (гасителя крутильных колебаний); 6. Передняя пластина демпфера; 7. Задняя пластина демпфера; 8. Ступица ведомого диска; 9. Пружина демпфера; 10. Нажимный диск; 11. Маховик; 12. Кожух сцепления; 13. Картер сцепления; 14. Первичный вал коробки передач; 15. Пластина, соединяющая нажимный диск с кожухом сцепления; 16. фиксатор нажимной пружины; 17. Кольцо опорное нажимной пружины; 18. Соединительная пластина упорного фланца и кожуха сцепления; 19. Фрикционное кольцо упорного фланца; 20. Заклепка соединительной пластины; 21. Упорный фланец нажимной пружины; 22. Подшипник выключения сцепления; 23. Соединительная пружина вилки и муфты подшипника выключения сцепления; 24. Муфта подшипника выключения сцепления; 25. фрикционные кольца демпфера; 26. Опорное кольцо пружинной шайбы; 27. Пружинная шайба демпфера; 28. Шаровая опора вилки выключения сцепления; 29 Пружина вилки выключения сцепления; 30. Толкатель вилки выключения сцепления; 31. Вилка выключения сцепления; 32. Рабочий цилиндр выключения сцепления; 33. Оттяжная пружина вилки выключения сцепления; I. Схема действия демпфера.

На автомобиле ВАЗ-21213 применяется сухое, однодисковое сцепление с демпфером (гасителем крутильных колебаний) и центральной диафрагменной нажимной пружиной. Сцепление предназначено:

- для временного разъединения трансмиссии и двигателя при включении, переключении и выключении передач;

- для плавного соединения трансмиссии и двигателя в начале движения автомобиля и при переключении передач.

Сцепление состоит из двух основных частей: ведомой и ведущей. К ведомой части сцепления относится ведомый диск 4 в сборе с фрикционными накладками 2 и демпфером (гасителем крутильных колебаний). К ведущей части сцепления относится нажимной диск 10 в сборе с кожухом 12, диафрагменной нажимной пружиной 1 и упорным фланцем 21. Ведомая и ведущая части сцепления вместе с маховиком 11 размещены внутри алюминиевого картера 13. Картер сцепления передним торцем крепится на болтах к заднему торцу блока цилиндров и между ними установлена штампованная крышка картера сцепления. К заднему торцу картера сцепления крепится на шпильках картер коробки передач.

Ведомый диск сцепления состоит из диска 4 и ступицы 8, которая перемещается по шлицам первичного вала 14 коробки передач. Ведомый диск 4 выполнен из стали и имеет прорези, которые делят его на девять лепестков. Каждая фрикционная накладка 2 приклепана к лепесткам ведомого диска девятью заклепками. Заклепки, удерживающие свою накладку, утопают в ней головками, а стержни заклепок расклепаны со стороны ведомого диска в специальных отверстиях противоположной накладки. При включенном сцеплении ведомый диск 4 зажат между маховиком 11 и нажимным диском 10 диафрагменной нажимной пружиной 1 и крутящий момент от маховика 11 передается на фрикционные накладки 2, далее - через демпфер (гаситель крутильных колебаний) к ступице 8 ведомого диска. Демпфер служит для снижения крутильных колебаний коленвала при передаче крутящего момента на коробку передач и для уменьшения пиковых напряжений в элементах трансмиссии, возникающих при резком изменении скоростного режима.

Демпфер состоит из упругой муфты с шестью пружинами 9 и фрикционного элемента. Последний состоит из двух фрикционных колец 25, между поверхностями которых зажат фланец ступицы 8 и кольцевой пружинной шайбы 27, которая опирается на кольцо 26, сжимая фрикционные кольца 25 для обеспечения необходимого момента трения. Фрикционный элемент демпфера имеет определенный момент трения, в результате которого исключаются резонансные колебания и часть поглощаемой энергии крутильных колебаний превращается в тепловую. Демпферные пружины 9 имеют неодинаковую жесткость трех типов и попарно расположены друг против друга. Установка пружин разных типов жесткости расширяет характеристику демпфера, как поглотителя крутильных колебаний, увеличивает рабочую зону действия демпфера. Фланец ступицы 8 имеет шесть прямоугольных окон для установки предварительно сжатых пружин 9 демпфера и три размещенных по окружности П-образных выреза для прохода заклепок-упоров 5 демпфера. Заклепки-упоры 5 соединяют диск 4 с передней 6 и задней 7 пластинами демпфера и являются ограничителями действия упругого элемента демпфера. При изменении передаваемого крутящего момента происходят угловые перемещения ведомого диска относительно его ступицы; направления этих перемещений взаимно противоположны, поэтому демпферные пружины, через которые передается вращение, сжимаясь и разжимаясь, поглощают часть энергии крутильных колебаний.

Чугунный нажимный диск 10 и диафрагменная нажимная пружина 1 размещены в штампованном стальном кожухе 12, закрепленном на маховике 11 шестью болтами. Кожух сцепления центрируется относительно маховика тремя штифтами, расположенными через 120°. Нажимный диск 10 соединен с кожухом 12 тремя тангенциально расположенными стальными пластинами 15, которые работают при передаче крутящего момента от маховика к нажимному диску на растяжение. Благодаря упругим свойствам пластин 15 нажимный диск 10 может перемещаться в продольном направлении: к маховику - при включении сцепления, от маховика - при выключении сцепления. Нажимная пружина 1, изготовленная из листовой пружинной стали, создает необходимое усилие, прижимающее ведомый диск. Два кольца 17 служат опорами для нажимной пружины 1, таким образом пружина имеет возможность перегибаться относительно колец, которые закреплены на кожухе сцепления девятью ступенчатыми заклепками 3. Три фиксатора 16 охватывают нажимную пружину 1 и обеспечивают отход нажимного диска вместе с нажимной пружиной при выключении сцепления. Внутренняя часть пружины 1 имеет лепестки, образованные радиальными прорезями. Лепестки пружины 1 работают как рычаги выключения сцепления, взаимодействуя с упорным фланцем 21, перемещающимся в осевом направлении под действием муфты 24 выключения сцепления. Упорный фланец 21 с фрикционным кольцом 19 постоянно прижат к лепесткам нажимной пружины 1 соединительными пластинами 18. Сцепление выключается под действием толкателя 30, упирающегося в вилку 31, которая поворачивается относительно шаровой опоры 28 и смещает муфту 24 выключения сцепления по направляющей втулке к маховику; подшипник 22 муфты 24 прижимается к фрикционному кольцу 19 упорного фланца 21 и вызывает перемещение лепестков нажимной пружины 1.

На упорные выступы муфты 24 опирается вилка 31 и прижимается к ним соединительной пружиной 23. Вилка 31 закрепляется на шаровой опоре 28 пружиной 29.

Для предотвращения проникновения пыли и грязи в картер сцепления окно в картере, служащее для прохода вилки, закрыто резиновым чехлом.

Привод сцепления

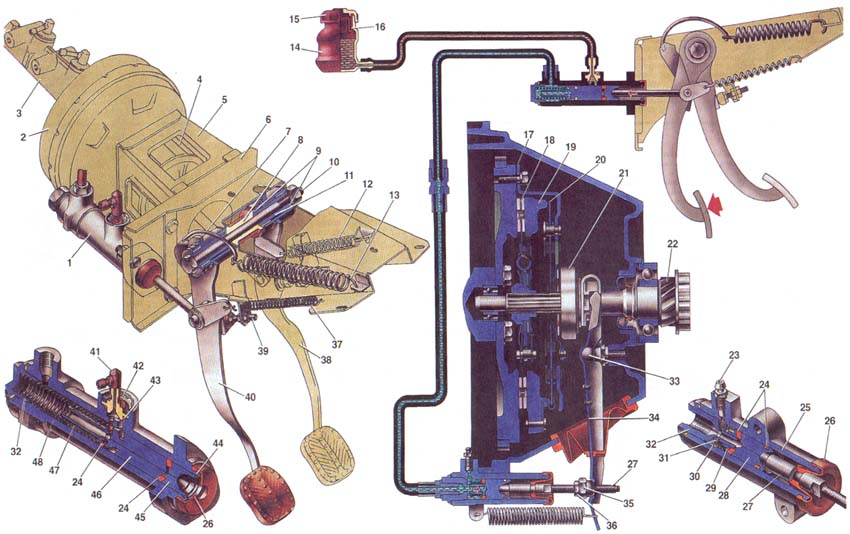

Рис. 11. Привод сцепления; 1. Главный цилиндр привода выключения сцепления; 2. Вакуумный усилитель; 3. Главный цилиндр привода тормозов; 4. Защитный чехол вакуумного усилителя; 5. Кронштейн вакуумного усилителя; 6. Кронштейн педалей сцепления и тормоза; 7. Крючок сервопружины; 8. Дистанционная втулка педалей; 9. Наружные втулки педалей; 10. Ось педалей; 11. Внутренняя втулка педали; 12. Оттяжная пружина педали тормоза; 13. Сервопружина; 14. Бачок главного цилиндра; 15. Пробка бачка; 16. Отражатель пробки; 17. Кожух сцепления; 18. Ведомый диск; 19. Нажимный диск; 20. Нажимная пружина; 21. Подшипник выключения сцепления; 22. Первичный вал коробки передач; 23. Штуцер для прокачки гидропривода сцепления; 24. Кольцо уплотнительное; 25. Корпус рабочего цилиндра привода выключения сцепления; 26. Защитный колпачок; 27. Толкатель вилки выключения сцепления; 28. Поршень; 29. Опорная тарелка пружины поршня; 30. Опорная шайба пружины; 31. Стопорное кольцо; 32. Пробка корпуса цилиндра; 33. Шаровая опора вилки выключения сцепления; 34. Вилка выключения сцепления; 35. Регулировочная гайка; 36. Контргайка; 37. Оттяжная пружина педали сцепления; 38. Педаль тормоза; 39. Ограничительный винт педали сцепления; 40. Педаль сцепления; 41. Штуцер; 42. Стопорная шайба; 43. Прокладка штуцера; 44. Стопорное кольцо; 45. Поршень толкателя; 46. Поршень главного цилиндра; 47. Возвратная пружина поршня; 48. Корпус главного цилиндра; I. Схема действия гидропривода Сцепления (главный цилиндр условно показам в положении "сцепление выключено", а рабочий цилиндр - в положении "сцепление включено").

Для управления сцеплением на автомобиле ВАЗ-21213 применяется гидравлический привод с подвесной педалью и сервопружиной на педали, главным и рабочим гидравлическими цилиндрами, соединенными трубопроводом. Гидравлический привод сцепления обладает высоким коэффициентом полезного действия, простотой технического обслуживания и обеспечивает плавное включение сцепления, что снижает динамические нагрузки в трансмиссии и повышает комфортность езды на автомобиле. В гидравлической системе применяется тормозная жидкость "Роса" в количестве 0,19 л. Полный ход педали сцепления, измеренный по середине площадки педали, составляет 140 мм, а свободный - 25-35 мм.

Педаль сцепления 40 установлена в кронштейне 6 педалей сцепления и тормоза на оси 10. На этой же оси крепится и педаль тормоза 38, между педалями установлена дистанционная втулка 8. Внутри ступицы педалей установлены внутренние втулки 11 и пластмассовые наружные втулки 9, которые в процессе эксплуатации не требуют смазки. Педаль сцепления 40 удерживается в исходном положении оттяжной пружиной 37 и прижимается к ограничительному винту 39 с резиновым буфером. С педалью шарнирно связан толкатель, сферический конец которого соприкасается с поршнем 45 главного цилиндра 1. Легкое соприкосновение толкателя с поршнем с зазором 0,1-0,5 мм соответствует ходу педали 0,4-2 мм и регулируется винтом 39. Данный зазор позволяет при выключенном сцеплении поршню главного цилиндра 1 под действием пружины 47 упереться в стопорное кольцо 44, т.е. занять крайнее положение, при котором происходит сообщение рабочей полости главного цилиндра 1 с бачком 14 через перепускное отверстие.

Сервопружина 13 соединяется с педалью 40 крючком 7; назначение сервопружины - уменьшать усилие, прикладываемое на педаль при выключении сцепления.

Кронштейн 6 крепится к щитку передка кузова. К кронштейну 6 крепятся со стороны моторного отсека главный цилиндр 1 привода выключения сцепления и кронштейн 5 в сборе с вакуумным усилителем 2 и главным цилиндром 3 привода тормозов.

Корпус 48 главного цилиндра привода выключения сцепления изготовлен из чугуна. Передняя сторона корпуса закрыта пробкой 32 с медной прокладкой, задняя сторона защищена от пыли и грязи резиновым колпачком 26.

Сверху в одном из приливов корпуса 48 установлен штуцер 41 для соединения главного цилиндра с бачком 14 при помощи гибкого шланга; штуцер 41 уплотняется прокладкой 43 и крепится стопорной шайбой 42. В бачке 14 установлен резиновый отражатель 16 пробки 15. При понижении уровня жидкости давление воздуха над отражателем 16 устраняет возникающее в бачке разрежение, одновременно отражатель 16 защищает жидкость от засорения.

В другом приливе корпуса 48 крепится металлическая трубка, являющаяся частью трубопровода, соединяющего главный и рабочий цилиндры привода выключения сцепления. Вторая часть трубопровода, соединяющего главный и рабочий цилиндры, выполнена из резинового гибкого шланга с металлическими наконечниками.